МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

РУКОВОДСТВО

ПО ОБОГАЩЕНИЮ ОТСЕВОВ ДРОБЛЕНИЯ И РАЗНОПРОЧНЫХ КАМЕННЫХ МАТЕРИАЛОВ

Предложены технологии и оборудование для "сухого"' и "мокрого" обогащения отсевов дробления и разнопрочных каменных материалов, разработанные Союздорнии, СКВ Главстройпрома, ВНИИнерудом, Союзгипронерудом, ВНИПИИстромсырье, Молдниистромпроектом. Приведены технология и оборудование для организации замкнутой схемы оборотного водоснабжения, с уменьшенным расходом чистой воды. Рассмотрены вопросы охраны окружающей среды и техники безопасности.

Разработанная технология способствует вовлечению в дорожное строительство качественных материалов, полученных из равнопрочных материалов и отходов производства.

В настоящем Руководстве рассматриваются вопросы технологии обогащения отсевов дробления и разнопрочных каменных материалов на карьерах дорожно-строительных материалов. Правильная организация процесса обогащения каменных материалов на карьерах оказывает существенное влияние на себестоимость и качество готовой продукции.

Руководство также предусматривает комплексное использование природных ресурсов, вторичного сырья и максимальное устранение производственных потерь.

Работа выполнена на основе анализа отечественного и зарубежного опыта по обогащению отсевов дробления и разнопрочных каменных материалов на предприятиях нерудной промышленности.

Наряду с разработками Союздорнии, в настоящей работе использованы нормативные документы, методические, научно-исследовательские разработки, выполненные Союзгипронерудом, ВНИПИИстромсырье, ВНИИнерудом и другими организациями.

Экономическая эффективность заключается в привлечении для транспортного строительства дополнительных источников нерудных материалов (песка дробленого из отсевов, щебня, гравия), получаемых путем обогащения отсевов дробления и разнопрочных каменных материалов. Это позволяет частично покрыть дефицит качественного щебня, гравия и песка для транспортных сооружений. Кроме того, сокращается дальность транспортирования получаемых материалов от места производства к месту укладки.

"Руководство по обогащению отсевов дробления и разнопрочных каменных материалов" разработано Союздорнии и предназначено для инженерно-технического персонала, занимающегося переработкой и обогащением каменных материалов на предприятиях нерудной промышленности.

Руководство разработали канд. техн. наук М. А. Зимин, инженеры Ф. В. Панфилов, А. А. Матросов, И. А. Афонина.

1.1. Настоящее (Руководство по обогащению отсевов дробления и разнопрочных каменных материалов( нормирует требования по обогащению отсевов дробления и разнопрочных каменных материалов, контролю качества продукции, охране окружающей среды и технике безопасности.

1.2. Каменные материалы, применяемые для транспортного строительства, предварительно перерабатывают (дробление до соответствующих размеров, сортировка по крупности) и обогащают (очистка от загрязняющих примесей, разделение по крупности), в результате чего получают материал, отвечающий требованиям технических условий и ГОСТов.

1.3. Под обогащением отсевов дробления и разнопрочных каменных материалов подразумевается комплекс операций, обеспечивающих получение материала необходимого качества. Современный процесс обогащения заключается в отделении слабых разностей и загрязненных примесей, снижающих качество материала, и разделении обогащенного материала на марки по прочности. При разработке схем обогащения необходимо учитывать комплексное улучшение свойств материала.

1.4. Целесообразность использования местных разнопрочных каменных материалов определяют путем их экономического сравнения с привозным камнем.

1.5. Выбор метода обогащения зависит от качества исходного материала, методов его разработки, требований потребителей и других факторов.

Анализ опыта работ по обогащению материалов показывает, что наиболее целесообразным является комплексное обогащение, выполняемое на всех стадиях добычи и переработки каменных материалов.

1.6. Необогащенные отсевы дробления обычно применяются при устройстве земляного полотна, временных объездов и площадок, при рекультивации земель, нарушенных горными и строительными работами; в смесях с малыми дозировками вяжущего и без него для устройства облегченных типов дорожных одежд, подстилающих, морозозащитных и дренирующих слоев.

Проектирование и строительство оснований с применением отсевов дробления, обработанных неорганическими вяжущими, следует проводить в соответствии с требованиями СНиП 2.05.02-85, СНиП III-40-78, СНиП 3.06.03-85, ГОСТ 23558-79.

Проектирование и устройство слоев дорожной одежды из асфальтобетонных смесей с применением отсевов дробления надлежит выполнять согласно вышеупомянутым СНиПам, а также ГОСТ 9128-84 и "Руководству по строительству дорожных асфальтобетонных покрытий" (М.: Транспорт, 1978).

Проектирование и сооружение земляного полотна с применением отсевов дробления следует осуществлять по СНиП 2.05.02-85, СНиП III-40-78 и "Указаниям по проектированию земляного полотна железных и автомобильных дорог" СН 449-72 (М.: Стройиздат, 1978).

Проектирование и устройство морозозащитных и дренирующих слоев из отсевов дробления производят в соответствии с требованиями СНиП 2.05.02-85, СНиП III-40-78, СН 449-72 и "Инструкции по проектированию дорожных одежд нежесткого типа" ВСН 46-83 (М.: Транспорт, 1985).

1.7. Песок из отсевов дробления и песок обогащенный из отсевов дробления применяют в качестве мелкозернистого материала для приготовления асфальто- и цементобетона и т.д., если они удовлетворяют требованиям соответствующих нормативных документов.

Песок из отсевов дробления для асфальтобетонных смесей должен отвечать требованиям ГОСТ 8736-85 и ГОСТ 9128-84.

Дорожные бетоны, в составе которых использованы пески из отсевов дробления, можно использовать при строительстве цементобетонных покрытий и оснований по технологии СНиП 3.06.03-85, СНиП 3.06.06-87, "Инструкции по строительству цементобетонных покрытий и автомобильных дорог( ВСН 139-80 (М., 1980 г ) и "Технических указаний по применению мелкозернистых, (песчаных) цементных бетонов в дорожном строительстве" ВСН 171-70 (Оргтрансстрой. М., 1971).

1.8. Требования по прочности и содержанию зерен слабых пород в каменных материалах определены ГОСТ 8267-82, ГОСТ 8268-82 и ГОСТ 10260-82, а также (в зависимости от назначения каменных материалов) ГОСТ 9128-84, ГОСТ 10268-80, ГОСТ 25607-83, ГОСТ 23558-79.

Проектирование и строительство асфальто- и цементобетонных дорожных покрытий, оснований из материалов, обработанных неорганическими вяжущими, и оснований из щебеночных и гравийных материалов без укрепления вяжущими с применением обогащенных каменных материалов (щебня, щебня из гравия и гравия) следует осуществлять в соответствии с требованиями ГОСТ 9128-84, ГОСТ 10260-82, ГОСТ 23558-79, ГОСТ 25607-83, СНиП 2.05.02-85, СНиП 3.06.03-85, а также "Руководства по строительству дорожных асфальтобетонных покрытий" и ВСН 139-80.

1.9. Отходы обогащения отсевов дробления представляют собой мелкие пески, которые требуют рационального складирования. Наилучшим решением является использование отходов обогащения для нужд народного хозяйства, что, кроме комплексного использования сырья, позволяет высвободить большие земельные участки. Отходы обогащения при соответствующем технико-экономическом обосновании можно использовать в качестве строительного песка, при приготовлении растворов, минерального порошка, а также при изготовлении керамических плиток, кирпича, канализационных труб взамен глины и т.д. Отходы обогащения отсевов в виде каменной пыли служат ценным источником получения микроэлементов минеральных веществ и могут быть использованы в качестве минеральных удобрений и для улучшения структуры почв.

1.10. Отходы обогащения равнопрочных каменных материалов, независимо от их зернового и минералогического состава, следует использовать для отсыпки насыпей и рекультивации отработанных горных выработок, а при ограниченном содержании в отходах глинистых разностей и соответствующем технико-экономическом обосновании - для приготовления известняковой муки. Качество полученных отходов можно существенно повысить обработкой гидрофобизирующими веществами (например, петролатумом). Такой щебень следует использовать для устройства как нижних, так и верхних слоев покрытия на автомобильных дорогах II и III категорий.

При этом в целях уменьшения дробимости щебня и, следовательно, сохранения целостности пленки в период строительства целесообразно укатывать щебень катками на пневматических шинах или легкими катками массой 3 т.

Составы из малопрочных каменных материалов (марки 200-300) и портландцемента с оптимальным количеством воды следует применять для устройства покрытий и оснований автомобильных дорог IV-V категорий во II-V дорожно-климатических зонах методом смешения в установке.

1.11. В процессе обогащения отсевов дробления и разнопрочных каменных материалов следует стремиться к полному их использованию, создавая тем самым благоприятные условия для охраны окружающей среды в районах, прилегающих к предприятиям, производящим каменные строительные материалы.

2.1.1. Отсевы дробления являются попутным продуктом дробления горных пород и по зерновому составу относятся к песчаному материалу. При переработке отсевов с использованием соответствующего оборудования или технологических приемов получают песок дробленый из отсевов и песок дробленый обогащенный из отсевов, удовлетворяющие требованиям ГОСТ 8736-85.

2.1.2. Установки по обогащению отсевов дробления, как правило, вводят в технологические схемы действующих дробильно-сортировочных заводов, заводов ЖБК и промышленных баз транспортного строительства.

2.1.3. Установки разделяют по переработке отсевов текущего производства и отсевов, находящихся в отвалах.

2.1.4. Отсевы дробления после первой стадии дробления, по сравнению с отсевами последующих стадий, характеризуются более низкой прочностью и повышенным содержанием загрязняющих примесей, поэтому их, как правило, не подвергают переработке и направляют на склад. Следует предусмотреть раздельное складирование отсевов первой стадии дробления от отсевов второй и последующих стадий.

2.1.5. При проектировании установок по обогащению отсевов дробления необходимо иметь сведения:

о производительности установки и требованиях к обогащенным отсевам дробления;

климатических и гидрологических условиях района;

результатах технологического опробования.

2.1.6. Технологическое опробование включает:

анализ выпускаемых предприятием или находящихся в отвалах отсевов дробления (зерновой состав, содержание загрязняющих примесей и слабых разностей, прочность, влажность, насыпная плотность и т.д.) на всех стадиях дробления отдельно;

определение области применения необогащенных отсевов дробления в транспортном строительстве;

выбор схемы обогащения отсевов дробления и основного технологического оборудования, места отбора отсевов, схемы осветления промывочной воды (при "мокром" способе обогащения) или схемы очистки загрязненного воздуха (при "сухом" способе обогащения) с проведением при необходимости соответствующих промышленных испытаний и технико-экономического обоснования.

2.1.7. Производственное водоснабжение дробильно-сортировочных цехов следует осуществлять преимущественно на основе оборотного водоснабжения. При этом технологическая вода после осветления подается для повторного использования, а вода из источников - на компенсацию потерь, связанных с испарением, фильтрацией, уносом промытым материалом и т.д.

2.1.8. Потребность воды на технологические нужды при обогащении "мокрым" способом следует определять расчетом водошламовой схемы с учетом норм расхода воды.

2.2.1. При обогащении отсевов дробления "мокрым" (с использованием воды) способом следует исходить из того, что установки для "мокрого" обогащения зимой, как правило, не работают.

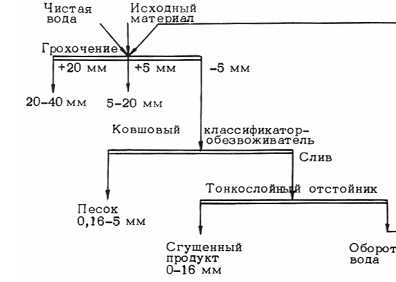

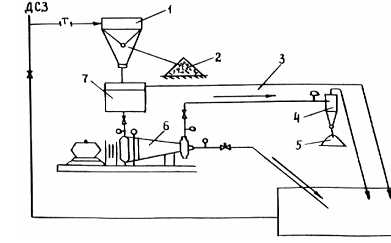

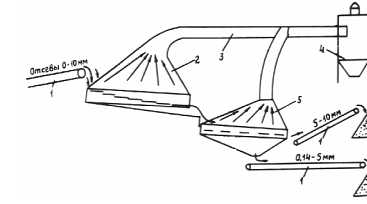

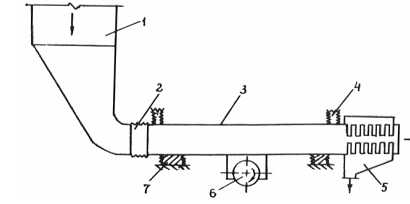

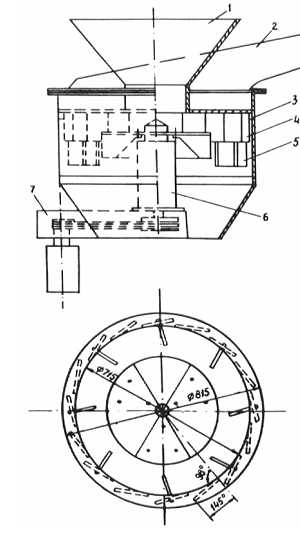

2.2.2. Технологическая схема установки (рис. 1) по обогащению отсевов дробления текущего производства "мокрым" способом на дробильно-сортировочных заводах (не осуществляющих промывку щебня) включает следующие операции:

промывку исходных отсевов дробления на виброгрохоте с выделением частиц крупнее 5 мм (при необходимости материал крупнее 5 мм может быть разделен на фракции по граничному зерну 10 (20) мм с получением пульпы из воды и отсевов дробления);

обезвоживание отсевов дробления в ковшовом классификаторе-обезвоживателе, спиральном классификаторе или в другом аппарате аналогичного назначения с по -лучением песка из отсевов дробления или обогащенного песка;

осветление промывочной воды в отстойниках и подачу оборотной воды в технологический процесс промывки;

подачу готовой продукции (щебня и песка) на склад.

Рис. 1. Технологическая схема "мокрого" способа обогащения отсевов дробления.

2.2.3. Для промывки исходных отсевов дробления, выделения из них частиц крупнее 5 мм и пульпообразования следует использовать, как правило, виброгрохоты типа ГИЛ или ГИС. Размер грохота зависит от производительности установки по обогащению и определяется расчетом (прил. 1).

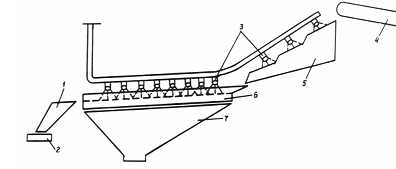

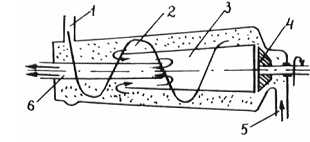

Виброгрохот оборудуется специальным приемным лотком длиной не менее 1 м, имеющим дно вогнутой или уступообразной формы (рис. 2).

Над приемным лотком и ситом виброгрохота для подачи воды устанавливают трубы с форсунками или поперечными щелевыми прорезями. Давление воды в трубах поддерживают не менее 0,2 МПа. Для сбора материала (пульпы), прошедшего нижнее сито, устанавливают пульпосборник в воде пирамидального бункера.

Рис. 2. Схема промывочного виброгрохота с предварительным размывом на каскадном лотке (разработка Союздорнии); 1 - лоток разгрузочный;

2 - конвейер; 3 - брызгала; 4 - конвейер; 5 - лоток каскадный;

6 - виброгрохот; 7 - пульпосборник

2.2.4. Большое влияние на качество очистки на грохотах и расход воды оказывают расположение и конструкции форсунок.

Для размыва загрязненных материалов струя воды должна быть направлена под острым углом к потоку материала. При этом вода должна поступать под давлением и иметь небольшое рассеивание.

При слабом загрязнении материала сопла форсунок следует располагать над верхним ситом, а при сильном загрязнении - над каждым ситом. Струя воды должна быть направлена против движения материала, но под менее острым углом, чем при размыве. Конструкция сопла должна обеспечивать распыление струй; при этом струи должны перекрывать друг друга.

2.2.5. Расход воды (прил. 2) для промывки отсевов .дробления на виброгрохоте устанавливают из условия получения пульпы с отношением твердого к жидкому Т:Ж=1:2(1:6. При этом следует обеспечить возможность самоистечения пульпы из пульпосборника к ковшовому классификатору-обезвоживателю, спиральному классификатору или другому аппарату аналогичного назначения, где происходят промывка отсевов дробления и их разделение но граничному зерну 0,16 мм, а также обезвоживание полученных песков. Техническая характеристика ковшового классификатора-обезвоживателя и расчет спирального классификатора приведены в прил. 3 и 4.

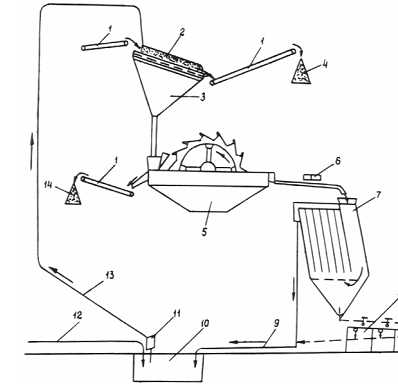

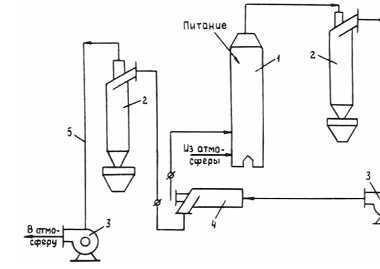

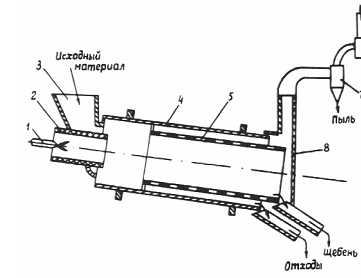

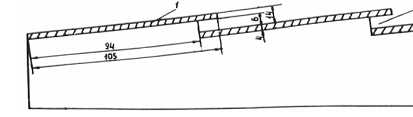

2.2.6. Загрязненная вода, содержащая частицы мельче 0,16 мм, из ковшового классификатора-обезвоживателя или спирального классификатора направляется, как правило, на осветление в пруд-отстойник, в сгуститель (тина тонкослойного отстойника) или в другой аппарат аналогичного назначения, где происходит осаждение минеральных частиц под действием гравитационных сил. Осветленная вода в качестве оборотной воды направляется для повторного применения, а осевшие минеральные частицы - в хвостохранилище. Методика определения вместимости пруда-отстойника приведена в прил. 5, а техническая характеристика тонкослойного отстойника - в прил. 6. Схема осветления промывочной воды при обогащении отсевов дробления представлена на рис. 3.

Рис. 3. Технологическая схема осветления промывочной воды при обогащении отсевов дробления (разработка Союздорнии): 1 - ленточный конвейер; 2 - виброгрохот с брызгалами; 3 - пульпосборник; 4 - склад мытого щебня; 5 - ковшовый обезвоживатель; 6 - узел приготовления и дозирования раствора ПАА; 7 - тонкослойной отстойник; 8 - бассейны для сбора и уплотнения сгущенного осадка; 9 - слив осветленной воды; 10 - бассейн для осветленной воды; 11 - насос; 12 - подпитка свежей воды; 13 - подача осветленной воды в цех промывки щебня; 14 - склад дробленого песка из отсевов фракции 5-0,16 мм

2.2.7. Готовая продукция (щебень и песок дробленый из отсевов), полученная на установке мокрого обогащения, ленточными конвейерами транспортируется на склады готовой продукции, на которых предусматривается отвод воды; уклон площадок на складах 0,01-0,03.

2.2.8. Пульпа, которая поступает на дробильно-сортировочные заводы, производящие контрольную сортировку ее по граничному зерну 5 мм с одновременной его промывкой, содержит небольшое количество отсевов дробления (Т:Ж=1:6). Перед обезвоживанием отсевов в ковшовом классификаторе-обезвоживателе или спиральном классификаторе производят сгущение пульпы в гидроциклонах, сгустительных воронках или других аппаратах (прил. 7, 8).

2.2.9. Для промывки и обезвоживания отсевов дробления следует применять установки, включающие следующие аппараты:

промывочный виброгрохот, грунтосборник (сгустительная воронка) и трубчатый вибрационный затвор-обезвоживатель конструкции ВНИПИИстромсырье (рис. 4), техническая характеристика которых приведена в прил. 7-9;

ковшовый классификатор-обезвоживатель и тонкослойный отстойник Союздорнии и СКВ Главстройпрома (см. прил. 3 и 6);

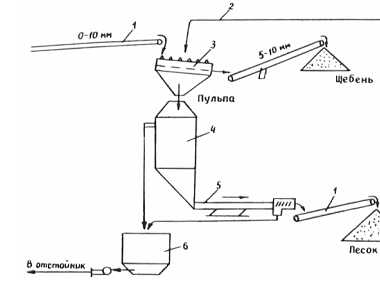

конический гидрогрохот, работающий последовательно с гидроциклонной насосной установкой конструкции ВНИПИИстромсырье, обеспечивающий выделение щебня и песка из пульпы при работе в закрытом цикле оборотного водоснабжения (рис. 5 и прил. 10);

промывочную машину струйного типа, инерционные грохоты, вибровакуумобезвоживатель конструкции Молдниистромпроекта (рис. 6 и прил. 11).

Рис 4 Схема установки ВНИПИИстромсырье для промывки песка:

1 - конвейер; 2 - подача воды; 3 - грохот; 4 - грунтосборник;

5 - виброзатвор-обезвоживатель; 6 - зумпф

Рис. 5. Схема установки ВНИПИИстромсырье для обогащения отсевов:

1 - конический гидрогрохот; 2 - склад щебня: 3 - трубопровод;

4 - гидроциклон; 5 - склад обогащенного песка из отсевов;

6 - гидроциклонная насосная установка; 7 - зумпф

Рис. 6. Схема установки Молдниипроекта по обогащению отсевов дробления: 1 - промывочная машина; 2 - инерционный грохот; 3 - грохот со шпальтовым ситом;

4 - вибровакуумобезвоживатель; 5 -конвейер

2.2.10. На дробильно-сортировочных заводах, заводах ЖБК и промышленных базах транспортного строительства следует также производить переработку отсевов из отвалов или штабелей. В этих случаях, наряду с операциями, перечисленными в п.2.2.2, предусматривают разработку отвала и доставку отсевов дробления в приемный бункер установки.

2.2.11. Разработку отвалов отсевов дробления следует вести экскаваторами или одноковшовыми погрузчиками. В нервом случае для доставки отсевов дробления в бункер установки используют автомобильный транспорт или ленточные конвейеры, во втором - погрузчик.

2.2.12. Приемный бункер установки изготавливается из стали или железобетона. Угол наклона ребра бункера, образованного двумя соседними плоскостями, должен быть не менее 55°. Вместимость бункера определяется конструктивно.

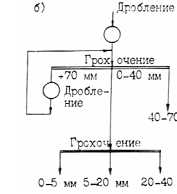

2.3.1. "Сухое" обогащение отсевов дробления организуют на дробильно-сортировочных заводах, не производящих промывку щебня.

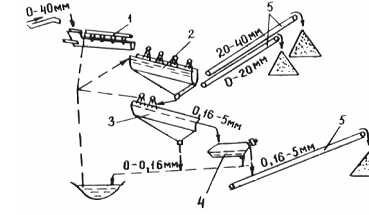

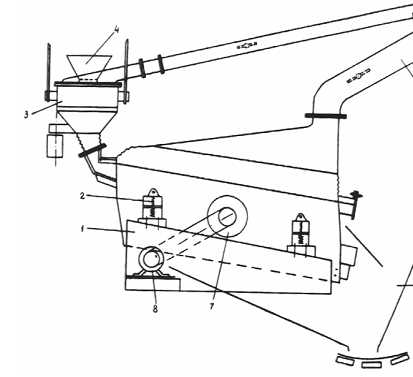

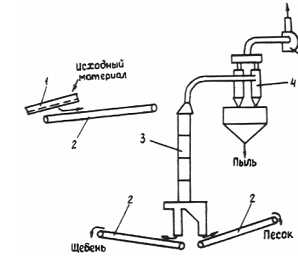

2.3.2. Технологическая схема установки для "сухого" обогащения отсевов дробления текущего производства (рис. 7) включает следующие операции:

подсушивание отсевов дробления;

выделение из отсевов дробления частиц крупнее 5 мм (при необходимости материал крупнее 5 мм разделяют на фракции по граничному зерну 10 (20) мм);

сухое удаление пылевато-глинистых частиц из материала мельче 5 мм;

очистку загрязненного воздуха перед выбросом его в атмосферу;

подачу готовой продукции на склад.

Рис. 7. Технологическая схема сухого обогащения влажных отсевов дробления

2.3.3. Подсушивание отсевов дробления производят, если их влажность превышает 1,5-3,0 %. Допустимая максимальная влажность определяется зерновым и минералогическим составами отсевов дробления, а также оборудованием, применяемым для удаления пылевато-глинистых частиц, и устанавливается на стадии технологического опробования.

Для (сухого( обогащения на дробильно-сортировочные заводы следует направлять отсевы после второй (и последующих) стадий дробления.

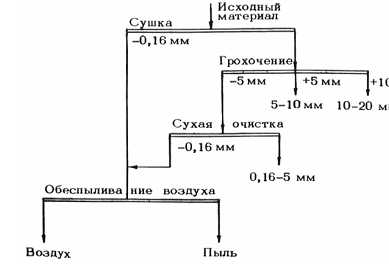

2.3.4. При пневматической классификации мелкозернистых материалов используют прямоточную систему аспирации ВНИИнеруда, по которой снижение объема выброса воздуха может быть достигнуто за счет сброса только части объема обработанного воздуха в атмосферу (полузамкнутая система), а для компенсации сброса производится подсос из атмосферы (рис. 8). Для выравнивания давления в системе и дополнительной очистки запыленного воздуха, поступающего в пневмоклассификатор, на запорном участке устанавливается пылеконцентратор. Расход воздуха в системе регулируется с помощью специальных шиберов.

Рис. 8. Схема полузамкнутой системы обеспыливания при пневматической классификации:

1 - пневмоклассификатор; 2 - циклоны; 3 - вентиляторы; 4 - пылеконцентратор; 5 - воздуховод

2.3.5. Воздух, используемый для (сухого( обогащения отсевов дробления, в процессе работы загрязняется пылевато-глинистыми частицами. Предельно допустимая концентрация (ПДК) загрязняющих примесей в воздухе определяется конкретно для каждой установки.

2.3.6. При необходимости подсушивания отсевов дробления целесообразно использовать сушильные барабаны, снабженные пылеулавливателями (прил. 12).

2.3.7. Для выделения из отсевов дробления материала крупнее 5 мм и удаления из них пылевато-глинистых частиц следует применять виброочиститель песчаных материалов на базе виброгрохота типа ГИС или ГИЛ, оснащенный дополнительным оборудованием для механической диспергации загрязняющих примесей и их отделения от минеральных частиц отсевов дробления.

Схема получения щебня и песка дробленого из отсевов с применением виброочистителя приведена на рис. 9, а характеристика виброочистителя с дополнительным оборудованием - в прил. 13.

Для "сухого( обогащения отсевов дробления следует применять установки, в состав которых входят пневмоклассификаторы вертикального типа (прил. 14).

Необходимый объем очищенного воздуха, применяемый при обогащении отсевов дробления, рассчитывается по соответствующим методикам. Для очистки воздухе, выбрасываемого в атмосферу, следует применять двухступенчатую систему с циклонами (1-я ступень очистки) и рукавными фильтрами (вторая).

Рис 9. Схема производства песка дробленого из отсевов 2-й и последующих стадий текущего поступления с выделением щебня: 1 - ленточный конвейер; 2 - виброочиститель; 3 - воздуховод; 4 - обеспыливающая установка; 5 - виброгрохот с обеспыливающим отсосом; 6 - склад

с щебнем фракций 5-10 мм; 7 - склад с песком дробления

2.3.8. Готовую продукцию хранят на складах, представляющих собой открытые площадки с покрытием из бетона или из слоя складируемого материала. Для пред отвращения попадания в готовую продукцию пыли склады следует размещать с подветренной стороны карьеров, учитывая розу ветров.

2.3.9. Очистку отсевов дробления, складированных в отвалах, организуют но технологической схеме, предусматривающей подсушивание материала в сушильных аппаратах, а очистку - в виброочистителях.

3.1.1. Обогащение разнопрочных каменных материалов представляет собой комплекс технологических операций, проводимых с целью получить щебень с улучшенными прочностными характеристиками или с содержанием зерен слабых пород в пределах норм, установленных стандартом.

3.1.2. Равнопрочные каменные материалы обогащают как в процессе их добычи и переработки, так и после получения щебня. Операции по обогащению являются продолжением технологической схемы действующих дробильно-сортировочных заводов или самостоятельным звеном.

3.1.3. Исходными данными для выбора способа обогащения разнопрочных каменных материалов и проектирования технологической схемы являются:

объем производства и требования к обогащенному щебню;

климатические условия района;

результаты технологического опробования.

3.1.4. Технологическое опробование включает:

анализ перерабатываемой горной массы и готовой продукции - щебня и гравия (зерновой и петрографический составы, содержание разнопрочных компонентов в различных фракциях, влажность, загрязненность, насыпная и истинная плотность и т.д.);

оценку обогащенности данной горной породы;

определение области применения всех продуктов обогащения;

выбор способа обогащения, проведение соответствующих промышленных испытаний и технико-экономическое обоснование.

3.1.5. Эффективность обогащения равнопрочных каменных материалов характеризуется:

выходом обогащенного продукта j (%):

j = Qоб/Qис ( 100,

где Qоб, Qис - масса соответственно обогащенного и исходного продуктов;

содержанием прочных разностей в обогащенном продукте ( (%);

извлечением прочных разностей в обогащенный продукт Е1 (%):

Е1 = (j/(,

где ( - содержание прочных разностей в исходном продукте;

извлечением прочных разностей в отходы (потери прочных разностей) E2(%):

Е2 = 100 ( Е1;

степенью концентрации полезной части К:

К = (/(.

Показатель ( определяет качество обогащенного продукта. Весьма важным показателем является Е1, по которому можно судить, какое количество прочных разностей извлекается в обогащенный продукт и какое количество их (100 ( Е1) теряется в отходах. Степень концентрации полезной части К показывает, во сколько раз увеличивается концентрация прочных разностей в обогащенном продукте.

Количество слабых разностей в каменном материале по ГОСТ 8267-82 не должно превышать 10 %, т.е. ( ( 90 % независимо от (.

3.2.1. При добыче горной массы обогащение разнопрочных каменных материалов ведут путем селективной (послойной) ее выемки и удаления из нее мелких (как наиболее слабых) фракций.

3.2.2. Выбор способа (и экономичность) обогащения при добыче горной массы в карьере зависит от характера расположения и мощности слоев и линз горной породы осадочного происхождения различной прочности.

3.2.3. Наиболее благоприятные условия для разделения каменных материалов по прочности - залегание горной массы ярко выраженными слоями большой мощности (более 4 м), наиболее сложные - залегание слабых разностей в виде линз разной величины и тонких чередующихся слоев.

3.2.4. Способ селективной выемки применим, когда в полезной толще ископаемого имеются прослойки слабого материала, трещиноватые и легко разрабатываемые взрывным способом или тракторными рыхлителями. Прочные слои материала разрабатывают с таким расчетом, чтобы сохранить оставшиеся линзы нетронутыми. Разработку слабых разностей ведут экскаватором или бульдозером и складируют в штабеля.

3.2.5. При многократном чередовании слоев каменного материала небольшой мощности разработку ведут общепринятыми способами без селективной выемки. Добытую горную массу подают на колосниковые решетки или подвижные грохоты, где отделяются мелкие фракции наиболее слабого материала. Размер отверстий решетки (сит грохота) устанавливают в зависимости от содержания в отдельных фракциях зерен слабых разностей, которые должны пройти через отверстия.

3.2.6. Во избежание смешения пород двух слоев (на границе их залегания) при взрыве глубина скважин должна быть меньше толщины разрабатываемого слоя. Если слабый материал располагается в верхних слоях, то скважины не добуривают, чтобы взрывом как можно меньше затрагивать более прочный слой. Способ бурения выбирают в зависимости от мощности слоев.

3.3.1. При переработке горной массы следует предусматривать (для получения кондиционных каменных материалов) отделение слабых разностей на всех этапах производства - от разделения горной массы перед первой стадией дробления до получения товарной продукции.

Основная задача технологии обогащения разнопрочных каменных материалов заключается в поддержании оптимальной влажности перерабатываемого материала независимо от погодных условий. Одним из способов уменьшения влажности является разделение горной массы по граничному зерну, определяющему предельную среднюю влажность крупной части горной массы, при которой можно получить качественный каменный материал на применяемом оборудовании.

3.3.2. Вопрос о дальнейшем использовании мелкой части горной массы должен решаться в каждом конкретном случае. При этом возможны варианты, когда мелкая фракция:

не представляет ценности и может быть оставлена в выработанном пространстве карьера;

может быть реализована и использована для отсыпки дамб, насыпей и т.д.;

является ценным продуктом и для ее дальнейшей переработки применяются (мокрые( и (сухие( методы очистки.

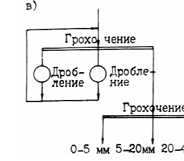

3.3.3. Можно выделить три технологические схемы переработки горных пород на щебень соответственно трем группам, определяемым их качественной характеристикой:

1-я - изверженные черные и скальные осадочные породы прочностью более 200 МПа;

2-я - скальные осадочные породы прочностью менее 200 МПа;

3-я - гравийно-песчаные породы.

Подбор основного оборудования производится в зависимости от характеристики исходного материала, производительности, крупности и качества готовой продукции Для переработки горной массы может использоваться как стационарное, так и передвижное дробильно-сортировочное оборудование. На притрассовых карьерах и промбазах в дорожном строительстве целесообразно применять передвижные дробильно-сортировочные установки (ПДСУ) и автоматизированные дробильно-сортировочные линии (садл).

Технические характеристики дробильного оборудования к ПДСУ приведены в прил. 15.

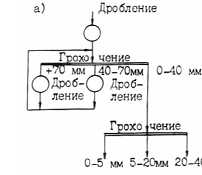

3.3.4. Горные породы 1-й группы характеризуются однородным составом и незначительным содержанием загрязняющих примесей. Дробление горной породы осуществляют в агрегатах ПДСУ-85х) и ПДСУ-35х). Предварительное грохочение, как правило, не производят (рис. 10, а), а промывку щебня совмещают с сортировкой на вибрационных грохотах. При (сухом( способе обогащения щебня дополнительно устанавливают сушильно-очистительные барабаны и виброгрохоты с отсосом. Кроме того, технологическая схема может предусматривать промывку отсевов дробления с выпуском их и виде искусственного песка крупностью 5-0,16 мм.

_____________

х) По производительности (м3/ч).

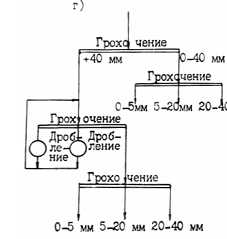

Рис. 10. Технологические схемы производства щебня с использованием ПДСУ большой производительности: а -из горной породы 1-й группы;

б - из горном породы 2-й группы; в - из гравийно-песчаных пород с совместным выпуском щебня и гравия; г - то же, с раздельным

3.3.5. Горные породы 2-й группы характеризуются разной прочностью в одном и том же месторождении и содержанием большого количества загрязняющих примесей. Для них наиболее характерна технологическая схема (рис. 10, б), включающая дробилки ударного действия СМД-75А и СМД-86А. Последняя стадия дробления осуществляется в замкнутом цикле дробилки с грохотом. Предварительное грохочение производят при наличии в исходной горной массе комовой глины более 3 %. Готовый щебень промывают в корытных и вибрационных мойках. Отбор комовой глины из щебня и разделение щебня по прочности можно осуществлять на классификаторах ДБК-20.

3.3.6. Горные породы 3-й группы характеризуются значительными колебаниями зернового состава и загрязненностью горной массы. В зависимости от крупности валунов в горной массе дробление производят в агрегатах СМД-131А и СМД-133. Предварительное грохочение горной массы обязательно. Можно предусматривать возможность и совместного и раздельного выпуска щебня и гравия (рис. 10 ,в и 10 ,г). "Сухую" очистку следует осуществлять в сушильно-очистительных барабанах и виброгрохотах с отсосом.

Обогащение щебня и гравия по прочности и выделение глины могут быть организованы на классификаторах ДБК-20. "Сухая" очистка осуществляется с помощью виброударных очистителей.

3.3.7. При обогащении щебня "мокрым" способом в зависимости от содержания в нем загрязняющих примесей и слабых разностей применяют вибрационные грохоты типа ГИС и ГИЛ, корытные мойки К-12, К-14, К-7, вибромойки СМД-88; при "сухом" способе - сушильно-очистительные барабаны, виброударные очистители, виброгрохоты с отсосом, барабанные механические классификаторы.

При переработке каменных материалов в зимнее время для предотвращения их смерзания поверхностная влажность щебня, гравия и щебня из гравия, определяемая как разность между общей влажностью материала и его влажностью в воздушно-сухом состоянии, не должна превышать дли материала фракций 5-10 мм - 0,35 %, 5-20 мм - 0,6 % и 10-20 мм - 0,8 %; влажность песка не должна превышать 1,5 % по массе.

3.3.8. При обогащении разнопрочных каменных материалов в зависимости от состава горной массы может быть предусмотрено разделение горной массы перед первой стадией дробления на два продукта - крупный и наиболее сухой, а также мелкий и наиболее влажный. Крупную часть горной массы сразу направляют на дальнейшую переработку и (сухую( очистку, а мелкую предварительно подсушивают. Такая схема производства позволяет значительно снизить объемы подсушиваемого материала при очистке каменных материалов от легкоотделяемых загрязняющих примесей. В этом случае в качестве очистительного оборудования используют вибрационные грохоты с большей амплитудой колебания сит, оборудованные укрытиями с пылеотсосом.

3.3.9. При обогащении равнопрочных каменных материалов следует определять границу разделения горной массы по крупности, для чего перед направлением последней на переработку находят нижнюю границу ее крупности, при которой средняя влажность крупной фракции на 25 % выше влажности материала в воздушно-сухом состоянии. При этом используют данные о распределении влажности по фракциям горной массы, полученные в результате испытания (прил. 16).

3.3.10. Основным способом обогащения разнопрочного каменного материала в процессе переработки является избирательное дробление, под которым понимается измельчение смеси горных пород разной прочности до различной крупности в зависимости от физико-механических свойств. Этот способ особенно эффективен при использовании дробилок ударного действия.

3.3.11. Обогащение каменных материалов в процессе переработки горной массы основано на неодинаковой степени измельчения камня различной прочности. Более твердые каменные материалы при дроблении измельчаются в меньшей степени, чем более слабые. У слабых пород при дроблении, помимо раскола, увеличивается зона сжатия, что и приводит к образованию большого количества мелких частиц.

3.3.12. Принципиальное отличие этого способа состоит в том, что горная масса, поступая в дробильно-сортировочную установку, подвергается дроблению и грохочению до получения конечного продукта необходимого качества и размера.

3.3.13. Избирательность процесса измельчения разнопрочных компонентов каменного материала дробилкой оценивается коэффициентом избирательности Ii:

Ii = iсл/ iпр,

где iсл, iпр - степень дробления соответственно слабых и прочных компонентов каменного материала.

При Ii > 1 процесс дробления (применительно к данному случаю) является избирательным, так как слабый компонент разнопрочного каменного материала дробится более интенсивно.

3.3.14. Для оценки эффективности работы дробильно-сортировочного узла по обогащению разнопрочных каменных материалов используют показатель эффективности обогащения Е:

Е = Есл ( Епр,

где Есл, Епр - степень измельчения соответственно слабого и прочного компонентов во фракции, подлежащей выводу из процесса.

В большинстве случаев более высокому коэффициенту избирательности дробления Ii; соответствует более высокое значение показателя эффективности обогащения Е.

3.4.1. Обогащать готовую продукцию (щебень, гравий), состоящую из смеси разнопрочных каменных материален или содержащую большое количество зерен слабых разностей, целесообразно с помощью двухбарабанного классификатора ДБК-20 (прил. 17).

3.4.2. Обогащение разнопрочного каменного материала на классификаторе основано на разнице упругих свойств и коэффициентов трения слабых и прочных зерен щебня. При ударе о поверхность вращающегося металлического барабана слабые зерна увлекаются в сторону вращения, а более прочные отскакивают в противоположную сторону.

3.4.3. Барабанные классификаторы следует применять и для отделения комовой глины и пылевато-глинистых частиц, которые увлекаются барабаном вместе со слабыми разностями. Эффективность удаления кодовой глины определяется ее упругими свойствами, зависящими от влажности и температуры, и достигается при углах настройки классификатора 25-40°. Наибольшая упругость свойственна сильно промороженным глинам.

3.4.4. Вопрос о применении барабанных классификаторов решается по результатам разделения щебня на лабораторном однобарабанном классификаторе (прил. 18). Через классификатор пропускают исходные материалы различной прочности, оценивают их на обогатимость, настраивают классификатор ДБК-20 и в процессе эксплуатации уточняют параметры настройки, производительность и выход продуктов обогащения.

4.1. Производственное водоснабжение карьеров следует осуществлять преимущественно по замкнутой схеме на основе оборотного водоснабжения: техническая вода из источников подается только на компенсацию потерь, связанных с испарением, фильтрацией, уносом с готовой продукцией и т.д.

4.2. Допустимое количество и крупность взвешенных минеральных частиц в оборотной воде устанавливают для каждой производственной операции (см. прил. 2). Кроме того, при выборе параметров отстойников следует исходить из условий осаждения в них крупных фракции, которые могут повлиять на долговечность насосов при перекачке оборотной воды. Ориентировочно эта крупность принимается равной 0,03-0,05 мм.

4.3. Для определения потребности в воде для технологических нужд карьера производят расчет водошламовой схемы и составляют водошламовый баланс на основе количественного баланса продуктов и норм расхода волы на каждый технологический процесс.

4.4. При организации осветления промывочных вод в прудах-отстойниках размеры последних, обеспечивающие осаждение частиц заданной крупности, а также расположение элементов инженерного оборудования следует определять в соответствии с прил. 5.

Пруды-отстойники следует размещать в выработанных карьерах, балках, оврагах и других местах, непригодных для сельскохозяйственного использования.

4.5. При устройстве каскада прудов-отстойников первый из них предназначается для осаждения крупных песчаных частиц, второй (двухсекционный с попеременно работающими секциями) - для осаждения мелких минеральных частиц, третий - для осветления воды.

4.6. Продолжительность естественного отстаивания промывочных вод в прудах-отстойниках прямоугольной формы и их размеры определяют по формулам прил. 5, принимая для расчета следующие ориентировочные значения, уточняемые при проектировании:

расчетный слой воды в зоне отстаивания - 2-3 м;

ширина активной зоны пруда-отстойника - не более 1/3 слоя воды в зоне осветления;

наименьшая гидравлическая скорость - 0,12 мм/с;

скорость течения воды в отстойнике - не более 5 мм/с.

Эффективность естественного осаждения взвешенных минеральных частиц в горизонтальных отстойниках после 2 ч отстаивания достигает примерно 90 % и процесс дальше можно не продолжать.

4.7. Вместимость пруда-отстойника можно значительно сократить путем введения в осветленную воду флокулянтов (например, полиакриламида), способствующих более быстрому осаждению из осветляемой воды взвешенных минеральных частиц. Расход раствора флокулянта 0,05 %-ной концентрации на 1 м3 осветляемой воды составляет 1-2 л. Вид флокулянта и его фактический расход определяются экспериментально на стадии технологического опробования и зависят от минералогического и зернового составов, содержания взвешенных минеральных частиц, количества и состава растворимых солей. При обработке промывочной воды полиакриламидом эффективность ее осветления повышается в 3-4 раза.

4.8. Полиакриламид - полимер, имеющий формулу [СН2-СН-СО-NН]n, является неионогенным флокулянтом и смешивается с водой во всех соотношениях. Полиакриламид, содержащий 52-54 % полимера и 38-40 % сульфата аммония, производят в виде геля известнякового или аммиачного (ТУ 6.01.1049-80) и гранул крупностью до 3-6 мм. Продукт нетоксичен.

Гранулированный полиакриламид с содержанием активного вещества (полимера) 50-60 % изготовляется в г. Днепродзержинске Днепропетровской обл.; стоимость 1 т - 850 руб. Стоимость 1 т гелеобразного полиакриламида с содержанием полимера 6-8 % - 102 руб.

4.9. Если территория не позволяет устраивать большое число прудов-отстойников, то следует применять технологические схемы осветления промывочной воды с тонкослойным отстойником.

Пульпу направляют в промывочный аппарат (ковшовый классификатор-обезвоживатель или гидроциклон), из которого сгущенный продукт крупностью более 0,16 мм отводят и обезвоживают, а сливную воду направляют в тонкослойный отстойник (см. прил. 6). Для ускоренного осаждения взвешенных частиц в осветляемую воду вводят рабочий раствор флокулянта, количество которого в зависимости от содержания в воде примесей уточняют опытным путем.

При смешении осветляемой воды с рабочим раствором ПАА взвешенные минеральные частицы объединяются в крупные агрегаты и быстро оседают под действием гравитационных сил.

4.10. Реагентную обработку осветляемой воды следует осуществлять по схеме, в состав которой входят устройства:

по приготовлению и дозированию рабочего раствора флокулянта;

смешению осветляемой воды и рабочего раствора;

хлопьеобразованию в осветляемой воде.

4.11. Рабочий раствор флокулянта следует приготавливать в емкостях с механическими перемешивающими устройствами.

При определении вместимости растворного бака еле дует исходить из условия максимальной потребности раствора флокулянта в смену (сутки). С применением подогрева процесс растворения флокулянта ускоряется, однако температура воды не должна быть выше 30°С.

4.12. Приготавливать рабочие растворы следует в две стадии: на первой - флокуляит растворяют до 1 %-ной концентрации (промежуточный раствор), на второй - полученный раствор разбавляют водой и перемешивают до рабочей концентрации 0,05 %, например в растворомешалках типа РМ.

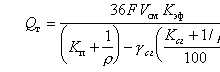

Необходимое количество (массу) исходного флокулянта (товарного продукта), например ПАА, тф (кг) для приготовления раствора различной концентрации рассчитывают по формуле

![]()

где V - объем приготавливаемого раствора, м3;

( - плотность ПАА, кг/м3; ( = 1,09 кг/м3;

rт - весовая концентрация товарного продукта ПАА, %; rт = 6(95 %;

rр - весовая концентрация приготавливаемого раствора, %.

4.13. Непрерывную подачу рабочего раствора ПАА в осветляемую воду можно осуществлять с помощью приспособления, состоящего из растворного бака и поплавка, к нижней части которого прикреплена гибкая трубка; на верхний конец трубки надевают сменную шайбу с калиброванным отверстием, нижний конец соединяют с выходным штуцером в стенке бака.

Поплавок фиксирует верхний конец трубки на определенной глубине под уровнем жидкости, что обеспечивает постоянный расход раствора, который регулируют путем подбора сменных шайб соответствующего диаметра.

4.14. Интенсивное смешение осветляемой воды с рабочим раствором флокулянта в трубопроводах рекомендуется производить за счет использования вставок, изготовленных по типу водомера Вентури и имеющих длину конусной части 100 см, цилиндрической - 10-20 см. Вставки просты по устройству и могут быть изготовлены в производственных условиях.

Для быстрого и равномерного растворения ПАА в осветляемой воде в цилиндрическую часть вставки врезают четыре штуцера, располагая их в диаметральной плоскости перпендикулярно друг к другу. Штуцеры гибкими шлангами присоединяют к общему шлангу, в который самотеком поступает раствор из расходного бака через дозирующее устройство.

Если осветляемая вода поступает в осветлитель по желобу, то рабочий раствор флокулянта следует подавать в воду через распределительную коробку с перфорированным днищем.

С целью предотвратить разрушение флокул раствор ПАА необходимо вводить в осветляемую воду при расстоянии 1,5 м от места подачи раствора до осветлителя.

4.15. Для определения эффективности мероприятий по очистке осветляемой воды могут быть использованы укрупненные показатели удельного эффекта (предотвращаемого ущерба) на единицу приведенного объема сточных вод по основным бассейнам СССР, выраженные в рублях на 1 млн. м3 приведенного объема сточных вод (прил. 19). Пример расчета экономических затрат на предотвращение загрязнения водных ресурсов приведен в прил. 20.

5.1. Контроль качества каменных материалов следует проводить на всех этапах их производства, начиная с сырья в карьере и кончая отгружаемой со склада продукцией.

5.2. Качество выпускаемой продукции контролируется лабораториями. Работа последних должна быть организована таким образом, чтобы обеспечивались отбор сменных проб из всех видов выпускаемой продукции в течение каждой смены и их своевременное испытание.

5.3. Лабораторный контроль качества каменных материалов на карьерах подразделяется на текущий и периодический.

5.4. Текущий контроль качества отсевов дробления и разнопрочных каменных материалов (испытание продукции на зерновой состав, на загрязненность пылевато-глинистыми частицами, комовой глиной, на содержание слабых разностей) проводят каждую смену.

5.5. Периодический контроль качества отсевов дробления и разнопрочных каменных материалов при их производстве включает комплексы испытаний по стандартам, необходимые для данного вида работ.

5.6. При испытании отсевов дробления и разнопрочных каменных материалов следует руководствоваться стандартными методиками ГОСТ 8269-87, ГОСТ 8735-88.

5.7. Для контрольной проверки качества готовой продукции отбирают пробу из проверяемой партии материала. Партией считается количество каменного материала одной или нескольких фракций, отгружаемых одному потребителю автомобильным или другим транспортом в течение суток.

5.8. На каждую партию отгружаемого материала оформляют паспорт, в котором указывают: номер и дату выдачи паспорта; наименование карьера-поставщика и его адрес; наименование предприятия заказчика и его адрес; номера автомашин и количество отгружаемого материала; результаты контроля качества материала в зависимости от его назначения и номер стандарта, по которому этот контроль проводился.

5.9. Контроль за степенью осветления промывочной воды по замкнутой системе водоснабжения при обогащении отсевов дробления и разнопрочных каменных материалов (мокрым( способом осуществляют путем отбора и испытаний проб промывочной и осветленной воды (прил. 21). Содержание взвешенных минеральных частиц в осветленной воде, используемой в качестве оборотной при промывке щебня и отсевов дробления, не должно превышать 2 г/л.

5.10. При определении остаточной концентрации флокулянта в оборотной воде по относительной скорости осаждения сфлокулированных частиц следует иметь в виду, что ПАА в оборотной воде в значительных количествах не накапливается.

Основная часть ПАА сорбируется на поверхности минеральных частиц, а остаток разрушается механическим воздействием оборудования и уносится с продуктами сгущения. Остаточное содержание ПАА в осветленной воде на определенном этапе позволяет два и даже три раза использовать ее для осаждения минеральных частиц, содержащихся в промывочной воде.

Использование осветленной воды с применение ПАА не только не нарушает технологии обогащения каменных материалов, но и позволяет за счет адсорбции ПАА на их поверхности получать более качественный продукт обогащения.

6.1. Действующими нормативными документами по проектированию и строительству следует предусматривать разработку специального раздела по охране окружающей среды и рациональному использованию природных ресурсов.

При принятии хозяйственных решений мероприятия в области охраны окружающей среды должны обладать приоритетом. Выполнение их должно быть увязано с реализацией строительных программ и существенно влиять на оценку конечных производственных результатов.

6.2. В сохранении земельных площадей большую роль играет сокращение объемов отходов и их комплексное использование, что достигается предварительным обезвоживанием, сухим складированием, дообогащением и переработкой отходов на строительные материалы.

6.3. Технологические линии по обогащению отсевов дробления и разнопрочных каменных материалов следует создавать с учетом охраны окружающей среды и рационального использования земельных и водных ресурсов согласно требованиям общесоюзных и республиканских нормативных документов.

6.4. При добыче, переработке и обогащении отсевов дробления и разнопрочных каменных материалов на карьерах отрицательное влияние на организм человека оказывает минеральная пыль, образующаяся в процессе измельчения каменных материалов и обильно выделяющаяся при дроблении, сортировке, транспортировании щебня и песка.

Степень вредного воздействия пыли на организм человека определяется процентным содержанием кремнезема (SiO2) и проникающей способностью пыли.

Наибольшую опасность для организма человека представляют частицы пыли размером до 5 мкм, которые, находясь в воздухе во взвешенном состоянии долгое время, при вдохе вместе с ним глубоко проникают в органы дыхания.

6.5. При переработке отсевов дробления и разнопрочных каменных материалов на карьерах для борьбы с образующейся пылью следует эффективно применять систему аспирации с очисткой воздуха перед выбросом в атмосферу.

Процесс очистки воздуха "сухим" способом должен также включать мероприятия по обеспыливанию воздушной среды производственных помещений. Допустимое содержание силикатной пыли в воздухе помещения рабочей зоны и в выбрасываемом в атмосферу приведено в прил. 22.

6.6. Эффективная очистка воздуха, удаляемого из рабочих зон промышленных помещений, обеспечивается с помощью воздушно-очистительных агрегатов, созданных на базе циклонов (1-я ступень) (прил. 23).

При двухступенчатой очистке воздуха необходимо следить за герметичностью пылесборных бункеров циклонов, что обеспечивает эффективность их работы и предупреждает перегрузку фильтров. Для вывоза пыли необходим специальный транспорт, который загружается пылью через рукава, препятствующие вторичному выделению ее в атмосферу.

6.7. На рабочих местах в дробильно-сортировочных цехах отбор проб для анализа воздуха на содержание в нем свободного кремнезема проводят не реже 1 раза в квартал и после каждого изменения технологии переработки камня в соответствии с "Едиными правилами безопасности при разработке месторождений полезных ископаемых открытым способом" (М.: Недра, 1970).

Отбор проб запыленного воздуха для анализа производят электроаспираторами типа ЭА-П, ЭА-12Б, ЭА-30 и ЭЛ-40 путем пропуска воздуха через специальные фильтры.

6.8. При обогащении каменных материалов "мокрым" способом расходуется значительное количество полы ни технологические операции. Для сокращения водозабора из открытых водоемов следует организовывать осветление промывочной воды и ее повторное использование. Содержание взвешенных минеральных частиц в оборотной воде не должно превышать 2 г/л. В этом случае "свежая" вода подается только для восполнения потерь в результате испытания, дренирования, уноса с готовой продукцией и т.д.

6.9. При производстве работ следует соблюдать правила техники безопасности, руководствуясь "Едиными правилами безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов" (М.: Недра, 1978) и "Правилами техники безопасности и производственной санитарии в промышленности строительных материалов" (ч. II, разд. 6 "Правила техники безопасности и производственной санитарии в промышленности нерудных строительных материалов") (М.: Стройиздат, 1981).

6.10. Основными мероприятиями по обеспыливанию воздуха в рабочей зоне являются:

применение технологических схем и машин, обеспечивающих сокращение количества стадий дробления и пересыпки каменных материалов;

максимальная герметизация машин и оборудования, создающих пылевые факелы, и применение встроенных укрытий или пылеулавливающих устройств;

рациональное размещение аспирационного оборудования и его блокировка с технологическим оборудованием;

организация пневматической или влажной уборки помещений и оборудования.

6.11. Над местами пылеобразования (грохоты, места пересыпки) следует устанавливать легкосъемные шатры из полиэтиленовой пленки или из мягких тканей со специальной пропиткой. При этом желательно предусматривать возможность стряхивав пыли перед подъемом шатра, а также механическое или автоматическое удаление собранной пыли.

6.12. Конструкция укрытий должна обеспечивать надежную изоляцию мест пылеобразования и вместе с тем не создавать помех при эксплуатации оборудования и его ремонте. Аспирационное оборудование должно обеспечивать разряжение внутри укрытия и таким образом препятствовать выбросу пыли в помещение.

6.13. Для повышения эффективности аспирации, особенно в зимнее время, следует применять для борьбы с пылью высокократную пену. Сущность этого метода состоит в том что в места пылеобразования вводят воздушно-механическую пену, получаемую в пеногенераторах из водных растворов ПАВ - пенообразователей. Благодаря изолирующей способности и хорошей смачивающей способности пены достигается связывание пыли непосредственно в местах ее образования. Небольшой расход пенообразующего раствора (4 л на 1 м3 перерабатываемого камня) не приводит к переувлажнению щебня и не вызывает опасности его смерзания в зимнее время. Пена подается в места пересыпки каменных материалов (дробилки, грохоты, конвейеры и т.д.).

Техническая характеристика пеногенератора с воздушной форсункой и принцип ее работы приведены в прил. 24.

6.14. При гидрообеспыливании следует иметь в виду, что влажность каменного материала не должна быть выше допустимой угля "сухой" очистки. Для распыления воды рекомендуется применять оросители с тонким распылением (прил. 25).

6.15. Уборку ныли в рабочих помещениях следует производить каждую смену с помощью стационарных или передвижных пылесосных установок либо путем смыва пыли водой и поддержания полов во влажном состоянии и т.д.

При "мокром" способе очистки производственных помещений пыль со стен, конструкций, оборудования и полов смывают в специальную систему шламоудаления. Этот способ приемлем, если в помещении предусмотрены соответствующие уклоны полов, оборудование для подачи воды, направляющие желоба вдоль стен, колодцы для сбора шлама в отстойники. При отсутствии системы шламоудаления или невозможности ее устройства необходимо проводить влажную уборку полоз, кожухов и элементов конструкции.

6.16. Каждый рабочий должен до начала работы удостовериться в безопасности состояния рабочего места, проверить исправность предохранительных устройств, инструмента, механизмов и приспособлений, требуемых для работы.

6.17. Для снижения уровня шума и вибрации, возникающих при обогащении отсевов дробления и разнопрочных каменных материалов, под рамами грохотов, конвейеров, пересыпных лотков и течек устраивают резиновые или пробковые прокладки, а в узлах пересыпки — направляющие устройства из листовой резины. Для этой цели можно использовать старую транспортерную ленту.

6.18. Обслуживающий персонал должен иметь средства индивидуальной защиты от вредного воздействие пыли, шума и вибрации: комбинезоны из пыленепроницаемой ткани, респираторы типа ШБ-1 ("Лепесток"), РПР-1, ПРБ-5, Ф-62М, РП-К, "Астра-2'' и др., противошумные наушники ВЦНИИОТ-2, ВЦНИИОТ-2М, антифоны, специальные кожаные ботинки с 4-5-слойной резиновой подошвой.

6.19. Для уменьшения действия шума, вибрации и запыленности воздуха на организм человека используется дистанционное и автоматическое управление.

6.20. В случае необходимости остановки оборудования цеха промывки каменных материалов или остановки его в конце смены не допускается прекращать работу ковшового классификатора-обезвоживателя (или другого промывочного оборудования) и тонкослойного отстойника до тех пор, пока ванна и бункер-накопитель не освободятся от основной массы осажденного минерального осадка, усложняющего запуск указанного оборудования.

Один раз в месяц необходимо проводить профилактический осмотр установок с промывкой системы трубопроводов и расходного бака для приготовления растворов ПАА.

6.21. При работе с ПАА и его растворами необходимо строго соблюдать меры предосторожности: руки защищать резиновыми рукавицами (перчатками), глаза и лицо предохранять защитными очками или щитками.

При попадании капель раствора ПАА на слизистую оболочку глаз необходимо промыть их физиологическим раствором или 2 %-ным раствором борной кислоты. При их отсутствии можно использовать чистую воду. При попадании ПАА на кожный покров его следует обмыть чистой водой.

6.22. Уровень освещенности на рабочем месте должен соответствовать требованиям СНиП II-4-79.

Производительность вибрационных грохотов Qгр (м3/ч) определяют по формуле

Qгр = С F q k l m n o p,

где С - коэффициент использования площади поверхности сита; для верхнего сита принимают С = 1 при загрузке грохота материалом на ширину не менее 0,7 ширины сита, С = 0,85 - не более 0,65 ширины сита; для нижнего сита - соответственно С = 0,85 и С = 0,70;

F - рабочая площадь грохочения, м2;

q - удельная производительность грохота (табл. 1 данного приложения) в расчете на 1 м2 сита с квадратными отверстиями, м3/(м2 ( ч);

k, l, m, n, o, р - поправочные коэффициенты, учитывающие различные факторы (условия грохочения); для дробленого исходного материала n = 1,0, гравийно-песчаной смеси n = 1,25; остальные коэффициенты приведены в табл. 2-6 данного приложения.

Таблица 1

Размер отверстия, мм | 0,6 | 0,8 | 1,17 | 2 | 3,15 | 5 | 8 | 10 | 16 | 20 | 25 |

q, м3/(м2(ч) | 3,2 | 3,7 | 4,4 | 5,5 | 7 | 11 | 17 | 19 | 25,5 | 28 | 31 |

Примечание. Удельная производительность q соответствует установке сит грохота под углом 18°. При другом угле наклона производительность уменьшается или увеличивается на 25 % на каждые 3°.

Таблица 2

Содержание в исходном материале зерен размером менее 1/2 размера отверстия сита, % | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

Значение k | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 |

Таблица 3

Содержание в исходном материале зерен размером более размера отверстия сита, % | 10 | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 |

Значение l | 0,94 | 0,97 | 1,0 | 1,03 | 1,09 | 1,18 | 1,32 | 1,55 | 2,0 | 3,3 |

Таблица 4

Эффективность грохочения, % | 70 | 80 | 85 | 90 | 92 | 93 | 94 | 95 | 96 | 98 |

Значение m | 1,6 | 1,3 | 1,15 | 1,0 | 0,9 | 0,83 | 0,8 | 0,7 | 0,6 | 0,4 |

Таблица 5

Исходный материал | Значение о при размере отверстия сита, мм | |

< 25 | > 25 | |

Сухой | 1,0 | 1,0 |

Влажный | 0,75-0,85 | 0,90-1,00 |

Комкующийся | 0,20-0,60 | 0,90-1,00 |

Таблица 6

Способ грохочения | Значение р при размере отверстия сита, мм | |

< 25 | > 25 | |

Сухой | 1,0 | 1,0 |

Мокрый | 1,25-1,40 | 1,0 |

Технологический процесс, | Расход | Давление | Допустимое содержание частиц в воде | |

тип машины | воды, м3/т | воды, МПа | взвешенныхх), г/л | крупностью 50 мкм, % |

Промывка щебня (гравия) на виброгрохоте с брызгальными устройствами | 1,00-1,50 | 0,15-0,20 | 2 | ( 20 |

Ополаскивание щебня (гравия) на виброгрохоте с брызгальными устройствами | 0,25-0,50 | 0,10-0,15 | 2 | ( 20 |

Промывка щебня (гравия) в корытной мойке | 1,50-2,50 | 0,10-0,15 | 2 | ( 20 |

То же, в скруббере | 1,50-3,00 | 0,20-0,30 | 2 | ( 20 |

Классификация песка в специальном классификаторе | < 1,00-1,50 | 0,10-0,15 | 2 | ( 20 |

Ополаскивание в спиральном классификаторе | 0,25 | 0,10-0,15 | 2 | ( 20 |

Классификация песка в гидроклассификаторе | < 5,50хх) | 0,15-0,20 | 2 | ( 20 |

_____________

х) Допускается увеличение содержания взвешенных веществ в воде для промывки и классификации до 35 г/л, если экспериментальными данными подтверждено качество готовой продукции согласно ГОСТу.

хх) Определяется расчетом.

Техническая характеристика

Диаметр ковшового колеса, мм ............................... 2500

Производительность по песку, м3/ч ........................ 25

Число ковшей ........................................................... 20

Вместимость одного ковша, л ................................. 30

Частота вращения колеса, мин(1 ............................ 1(1,5

Мощность двигателя, кВт ....................................... 2,2

Габаритные размеры, мм:

длина .................................................................. 3700

ширина ............................................................... 2800

высота ................................................................ 2750

Масса, кг .................................................................. 3460

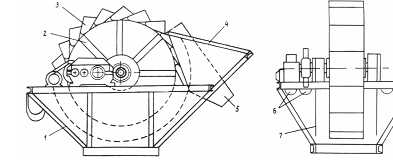

Схема ковшового классификатора-обезвоживателя приведена на рисунке настоящего приложения.

Схема ковшового классификатора-обезвоживателя: 1 - ванна; 2 - элеваторное кольцо; 3 - ковши; 4 - загрузочная воронка; 5 - течка; 6 - сливные пороги; 7 - перегородка; 8 - боковой отсек

Производительность спирального классификатора рассчитывают по сливу и песку.

Производительность спирального классификатора по обезвоженному песку Qп (т/ч) определяют по формуле

Qп = 5,6 i K n Д2,

где i — число спиралей;

K - коэффициент, учитывающий крупность перерабатываемых песков; для песков с модулем крупности 2,0; 2,5; 3,1 K соответственно равен 0,95; 1,0; 1,5;

n - частота вращения спирали, мин(1;

Д - диаметр спирали, мм.

Производительность по сливу Qсл (м3/ч) определяют по формуле

Qсл = i K1 Qбаз,

где K1 - коэффициент, учитывающий крупность перерабатываемого песка; K1 = 1,0 для мелкого песка фракций 0 (0,15)-0,6 (1,2) мм; K1 = 1,15 для природного фракций 0 (0,15)-5 мм; K1 = 1,5 для крупного фракций 0,6 (1,2)-5 мм;

Qбаз - базисная производительность, м3/ч; при K1 = 1 зависит от диаметра спирали (табл. 1 данного приложения).

Таблица 1

Д, мм | 300 | 500 | 750 | 1000 | 1200 | 1500 | 2000 | 2400 | 3000 |

Qбаз, м3/г | 11,5 | 28 | 57 | 94 | 120 | 193 | 317 | 437 | 645 |

Техническая характеристика спиральных классификаторов приведена в табл. 2 настоящего приложения.

Таблица 2

Техническая | Тип классификатора | ||||||

характеристика | 1-КСН-3 | 1-КСН-5 | 1-КСН-10 | 1-КСН-12 | 1-КСН-15 | 1-КСН-20 | |

Производительность, т/сут: по сливу | 6,0-33,0 | 13,5-77,0 | 50,0-260,0 | 155,0 | 240,0 | 400,0 | |

по песку | 25-113 | 54-260 | 160-700 | 960-1940 | 1100-2700 | 3000-6000 | |

Диаметр спирали, мм | 300 | 500 | 1000 | 1200 | 1500 | 2000 | |

Наклон корыта, град | 14-18 | 14-18 | 14-18 | 12-15 | 12-18,5 | 17 | |

Частота вращения спирали, мин(1 | 5,4-25,0 | 12,0 | 5,0 | 4,1-8,5 | 2,9; 3,9; 5,8 | 3,1; 4,1; 6,1 | |

Мощность двигателя, кВт, спирали: привода | 1 | 1 | 7,0 | 5,0 | 10,0 | 14,0 | |

подъема | - | - | 1,7 | 1,7 | 1,7 | 2,8 | |

Габаритные размеры, мм: длина | 3890 | 5430 | 7810 | 8200 | 9855 | 10510 | |

ширина | 773 | 934 | 1620 | 1385 | 1983 | 2650 | |

высота | 843 | 1275 | 1934 | 3858 | 4650 | 5910 | |

Масса, т | 0,76 | 1,47 | 3,87 | 6,65 | 12,71 | 18,02 | |

Предприятие по обогащению отсевов дробления "мокрым" способом должно иметь пруды-отстойники соответствующей вместимости, предназначенные для осветления промывочной воды и организации оборотного водоснабжения.

Пруды-отстойники можно устраивать в замкнутых котлованах (в выработанном пространстве карьера), а также в оврагах (путем перегораживания их дамбами).

Местоположение отстойников выбирают на основании технико-экономического сопоставления вариантов и в зависимости от топографических, инженерно-геологических и гидрологических условий района строительства.

При определении объема отстойника Ео (м3) учитывают объем зоны, предназначенной для складирования осевших минеральных частиц, WQ (м3) и объем рабочей зоны, предназначенной для осветления воды, Wp (м3):

Eo = Wp + WQ,

где WQ = (Wn ( Wу) (о;

Wn - количество осадка, поступающего в отстойники с водой за определенный период работы, м3;

Wу - количество осадка, удаленного из отстойника за определенный период работы, м3;

(о - коэффициент набухания; для супеси принимается равным 1,05-1,15, для песка мелко- и среднезернистого - 1,03, глинистого - 1,05-1,10, пылеватого - 1,10; для суглинка - 1,2-1,5; для глины - 1,5-2,0.

Длину отстойника Zo (м) непрерывного действия определяют по формуле

![]()

где ( - коэффициент, учитывающий несовершенство отстойника; ( = 1,3 + 1,5;

vo - скорость течения воды в отстойнике, м/с;

![]()

Qв - количество воды, поступающей в отстойник в единицу времени, м3/с;

Bo - ширина активной зоны осветления, м; принимается равной более Zo/3;

hосв — расчетная толщина слоя воды в зоне осветления, м; задается равной 2-3 м и уточняется при проектировании;

W - гидравлическая крупность осаждающихся частиц, м/с; выражается скоростью осаждения частиц определенного диаметра, зависящей от температуры водной среды.

При выборе размеров пруда-отстойника следует учитывать следующее:

содержание загрязняющих примесей в оборотной воде не должно превышать 2 г/л;

крупность частиц загрязняющих примесей, находящихся в оборотной (осветленной) воде, не должна превышать 0,03-0,05 мм, так как более крупные частицы вызывают быстрый износ насосов для подачи оборотной воды.

Техническая характеристика

Производительность по исходной

суспензии, м3/ч ............................................. 40 100

Площадь поверхности, м2:

слива ................................................... 0,92 4,30

подачи воды ..................................... 0,37 0,56

Вместимость ванны, м3 .......................... 2,75 5,80

Количество пластин .............................. 14 180

Расстояние между пластинами, мм ..... 20,4 20,0

Угол наклона пластин, град ................. 55 55

Рабочие размеры одной пластины, мм 700( 800(

(2000 (1500

Вместимость бункера-накопителя, м3 0,9 2,9

Габаритные размеры, мм:

высота ............................................ 5500 4260

длина ............................................. 4100 4400

ширина ........................................... 1700 1880

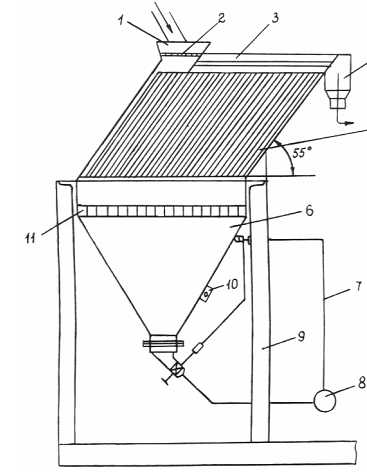

Схема тонкослойного отстойника приведена на рисунке настоящего приложения.

Схема тонкослойного отстойника: 1 - приемная воронка; 2 - решетка приемной воронки;

3 - камера осветления; 4 - патрубок для слива осветленной воды; 5 - пластины; 6 - бункер для сгущенного остатка; 7 - система автоматического контроля за уровнем осадка включением и выключением насоса; 8 - насос; 9 - рама; 10 - вибратор накладной; 11 - решетка бункера

Производительность сгустительной воронки по твердой части питания Qт (т/ч) и по сливу Qсл (т/ч) определяется по формулам:

Qсл = 36 F Vсм Kэф,

где F - площадь поверхности осаждения, м2;

Vсм - скорость стесненного осаждения, см/с;

Kэф - коэффициент, равный отношению эффективно используемой площади аппарата к его полезной площади; Kэф = 0,75;

Kп, Kсг - отношение Ж:Т по массе соответственно в исходной пульпе и сгущенном продукте;

( - плотность твердого, т/м3;

(сг - выход твердого в сгущенном продукте, %.

Диаметр отверстия воронки для выпуска песка определяют по формуле

![]()

где Fп - площадь отверстия для выпуска песка, см2;

![]()

Qсг - производительность воронки по сгущенному продукту, м3/ч;

с - коэффициент истечения для конической насадки; с = 0,85(0,95;

f - коэффициент, учитывающий увеличение трения о стенки отверстия из-за наличия твердого; при отсутствии в пульпе твердого f = 1; при наличии 10 % (массы пульпы) f = 0,95, 20 % - 0,87, 30 % - 0,78, 40 % - 0,64, 50 % - 0,5;

Н - напор при выпуске песка, м; Н = 0,60 м.

Диаметр гидроциклонов Дц (м) определяют исходя из заданной производительности

:

![]()

где Qп - производительность по пульпе, м3/ч.

Диаметр сливного патрубка dc при колебании консистенции пульпы от 20 % и более должен быть равен (0,3(0,4 ) Дц, до 20 % - dс = (0,5(0,6) Дц.

Эквивалентный диаметр суженой части насадки dн = (0,2(0,25) Дц.

Угол конусности ( = 30° при критерии Фруда Fг ( 2,5; ( = 20° при Fг < 2,5. В любом случае

![]()

где Vп - скорость течения потока пульпы в узкой части насадки, м/с.

Диаметр насадки для выпуска песка dп при диаметре граничного зерна dгр = 0,14 мм ориентировочно можно определить по формуле

![]()

где (п - плотность пульпы, т/м3;

dс, Дц - в см; Vп - в м/с; q - м/с2.

Длина цилиндрической части гидроциклона lц= Дц.

Давление пульпы на входе в гидроциклон Н (МПа) определяют по эмпирической формуле А. И. Поварова:

![]()

где КД - коэффициент, зависящий от диаметра гидроциклона;

![]()

K( - коэффициент, зависящий от угла конусности; K( = 1 при ( = 20°, K( = 0,95 при ( = 30(.

Установка состоит из грунтосборника (сгустительной воронки), к нижней части которого через эластичный рукав подсоединен трубчатый виброзатвор-обезвоживатель В 30-200(2. Установка работает следующим образом: пульпа, содержащая частицы каменного материала мельче 5 мм, поступает в грунтосборник; частицы мельче 0,16 мм вместе с водой сливаются через верхний край пульпосборника в хвостохранилище; частицы крупнее 0,16 мм осаждаются и поступают в трубчатый виброзатвор-обезвоживатель; выходящий из виброзатвора-обезвоживателя обогащенный и обезвоженный песок ленточным конвейером транспортируется на склад.

Схема виброзатвора-обезвоживателя приведена на рисунке настоящего приложения.

Схема виброзатвора-обезвоживателя: 1 - грунтосборник; 2 - эластичная муфта; 3 - грузонесущий элемент (горизонтальная труба); 4 - амортизирующие подвешивающие рессоры (пружины); 5 - обезвоживающий коллектор; 6 - высокочастотный вибратор ненаправленного

или направленного действия; 7 - упругие прокладки

Техническая характеристика виброзатвора-обезвоживателя В 30-200(2

Производительность, т/ч ....................... 60-80

Диаметр трубы, мм ................................ 200

Количество труб .................................... 2

Амплитуда колебаний, мм .................... 1,5-5

Частота колебаний, мин(1 ....................... 800-1500

Мощность двигателя, кВт ....................... 7

Масса, т .................................................. 1,6

Габаритные размеры, мм ...................... 3500(

(1500(

(1350

Гидроциклонная насосная установка, разработанная ВНИПИИстромсырье, рекомендуется для применения в технологических схемах обогащения отходов производства с осветлением оборотной воды.

Принцип действия гидроциклонной насосной установки (см. рисунок настоящего приложения) основан на использовании эффекта разделения суспензии в центробежном поле, которое создается в гидроциклонной камере, установленной на месте передней съемной крышки центробежного насоса 8ЩЦ-6А с боковым всасывающим патрубком.

Схема гидроциклонной насосной установки:

1 - отвод сгущенного продукта; 2 - гидроциклонная камера; 3 - внутренний конус; 4 - рабочее колесо; 5 - вход от центробежного насоса (боковой патрубок); 6 - труба сброса осветленной воды

Поступающая через боковой патрубок пульпа движется между плоскостями вращающегося колеса насоса со скоростью 30-40 м/с. С этой скоростью суспензия устремляется в кольцевую полость гидроциклонной камеры, а осветленная вода концентрируется в ее центре.

Дойдя до конца камеры, периферийная часть потока, включающая основное количество твердого материалу, пол действием остаточного напора выходит из гидроциклонной насосной установки по тангенциальному патрубку сгущенного продукта. Осветленная жидкость отводится через центральный патрубок. Управляя установленными на выходных патрубках задвижками, можно добиться определенной степени очистки технологической воды при различных соотношениях ее выхода.

Техническая характеристика гидроциклонной

насосной установки

Производительность по исходной

гидросмеси, м3/ч ...................................................... До 450

Давление в гидроциклонной насосной

установке при суммарной производительности

350 м3/ч по исходной гидросмеси, МПа ................ 0,4

Диаметр граничного зерна, мм ....................... 30-50

Допустимая максимальная крупность

твердых включений в исходной гидросмеси, мм До 35

Выход воды из исходной гидросмеси, % ........ 30-50

Потребляемая мощность гидроциклонной

насосной установки на базе насоса 8ЩЦ-6А, кВт 160

Габаритные размеры, мм:

длина ........................................................... 4769

ширина ........................................................ 1100

высота ......................................................... 900

Угол конусности наружного и внутреннего

конусов, град ......................................................... 20

Диаметр патрубков, мм:

всасывающего ............................................ 200

осветленной воды ..................................... 165

сгущенного продукта ................................. 100

Масса установки, т .......................................... 42

Технологическая схема включает в себя промывочные машины конструкции Молдниистромпроекта, три грохота вибрационных ГИЛ-52, вибровакуумобезвоживающую установку на базе электровибрационного питателя ПЭВ-2(9,5, ленточные конвейеры для подачи материала на переработку и готовой продукции на склад.

Исходный материал класса 0-40 мм направляется по конвейеру в промывочные машины, где осуществляются дезинтеграция и очистка зерен материала от загрязняющих примесей.

Дезинтегрированный материал в виде пульпы поступает на виброгрохоты ГИЛ-52, где производится его разделение на фракции (20-40, 5-20, менее 5 мм), ополаскивание и обезвоживание щебня. Мытый щебень конвейерами направляется на конусно-траншейные склады. Материал класса 5 мм вместе с отработанной водой поступает на виброгрохот ГИЛ-52, оборудованный шпальтовыми ситами и системой ополаскивания. Верхний продукт (песок дробленый обогащенный) подается на вибровакуумобезвоживающую установку и затем конвейером - на конусно-траншейный склад; подрешетный продукт грунтовым насосом направляется в шламоотстойник.

Техническая характеристика линии

Производительность, м3/ч ................................... 100

Максимальная крупность готового продукта, мм 40

Количество фракций готовой продукции ........... 3

Установленная мощность, кВт ............................. 156

Удельный расход технологической воды, м3/т ... 1,5-2

Техническая характеристика сушильно-очистительного барабана Союздорнии и ПКБ Главстроймеханизации приведена ниже:

Производительность (при влажности

материала 4 %, коэффициенте заполнения

барабана 0,12), м3/ч ................................................. 30

Частота вращения барабана, мин(1 .................. 7,9

Содержание комовой глины в исходном

материале, % .......................................................... До 1,5

Размер отверстий в сите, мм .......................... 5

Параметры барабана:

диаметр, мм .................................................. 1800

длина, мм .................................................... 8000

угол наклона барабана и грохота, град ....... 5

Параметры внутреннего барабанного грохота,

мм:

диаметр .......................................................... 1600

длина .............................................................. 6000

размер отверстий сита ................................ 5

Вид рабочего топлива ........................................ Мазут

Установленная мощность электродвигателя,

кВт ............................................................................. 66,9

Максимальные габаритные размеры, мм:

длина ........................................................... 17000

ширина .......................................................... 9000

высота (без трубы) ..................................... 6000

Масса установки, т .......................................... 20

Схема сушильно-очистительного барабана представлена на рисунке настоящего приложения.

Принципиальная схема сушильно-очистительного барабана Союздорнии: 1 — форсунка,

2 - топка; 3 - загрузочный бункер; 4 - корпус барабана; 5 - барабанный грохот; 6 - вентилятор;

7 - циклон; 8 - дымовая коробка

Характеристика барабанных сушилок для дорожного строительства приведена в таблице настоящего приложения.

Марка | Производительность, | Размеры барабана, м | Площадь поперечного | Объем, | Частота вращения, | |

машины | м3/ч | диаметр | длина | сечения, м2 | м3 | мин(1 |

Д-228 | 4-6 | 0,68 | 2,7 | 0,36 | 0,489 | 17,8 |

Д-225 | 8-10 | 0,94 | 3,0 | 0,74 | 1,570 | 17,5 |

Д-325, Д-597 | 25-30 | 1,20 | 4,8 | 1,13 | 5,250 | 12,0 |

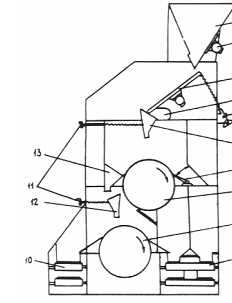

Для очистки отсевов дробления от пылевато-глинистых частиц при влажности до 2 % рекомендуется, использовать вибрационный очиститель, представляющий собой вибрационный грохот, оснащенный дополнительным оборудованием (рис. 1 настоящего приложения).

Рис 1 Схема виброочистителя песчаных материалов Союздорнии:

1 -виброгрохот; 2 - пружины; 3 - дезинтегратор; 4 - загрузочная воронка;

5 - воздуховод; 6 - приемный лоток; 7 - вибратор; 8 - электродвигатель

К дополнительному оборудованию относятся: загрузочная воронка с центробежным дезинтегрирующим устройством (рис. 2); уступообразное пластинчатое сито (рис. 3) с проемами для прохода воздуха; аспирационное устройство для удаления запыленного воздуха из дезинтегратора в полости грохота, включающее воздуховоды, пылеулавливающее оборудование и вентилятор. Для переоборудования грохота необходимо:

снять нижнее сито, оставив для жесткости конструкции его опорные элементы;

снять верхнее сито и установить на его место новое уступообразное пластинчатое сито;

закрыть сито пылеизолирующим кожухом, к верхней части которого подсоединить воздуховод;

к полости, образованной пылеизолирующим кожухом и уступообразным ситом, подсоединить дезинтегратор;

подсоединить к дезинтегратору воздуховод;

для предотвращения подсоса воздуха через разгрузочную течку виброочистителя установить в ней клапан из резины.

Рис. 2. Схема дезинтегрирующего устройства:

1 - загрузочная воронка; 2 - отсос; 3 - корпус; 4 - отражательные пластины; 5 - направляющие пластины; 6 - привод; 7 - электродвигатель