ГОСТ 3344-83

УДК 691.22:669.162.144:006.354 Группа Ж18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЩЕБЕНЬ И ПЕСОК ШЛАКОВЫЕ

ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА

Технические условия

Slag crushed stone and slag sand

for road construction. Specifications

ОКП 57 1830

Дата введения 1985-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по делам строительства от 20 октября 1983 г. № 281

ВЗАМЕН ГОСТ 3344-73 и ГОСТ 23756-79

ПЕРЕИЗДАНИЕ. Сентябрь 1986 г.

Настоящий стандарт распространяется на щебень и песок, а также готовые щебеночно-песчаные смеси из шлаков черной и цветной металлургии и фосфорных шлаков, предназначенные для строительства автомобильных дорог (покрытий, оснований, дополнительных слоев оснований и других конструктивных слоев дорожной одежды).

Требования стандарта не распространяются на шлаковые щебень, песок и готовые смеси, применяемые для приготовления бетона.

Применение шлаковых материалов регламентируется нормами и правилами на проектирование и строительство автомобильных дорог и другими нормативно-техническими документами.

1. Технические требования

1.1. Шлаковые щебень, песок и готовые смеси должны изготовляться в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Щебень

1.2.1. Щебень по крупности зерен подразделяют на фракции, характеризуемые соответствующими наименьшим и наибольшим номинальными размерами зерен (![]() и

и ![]() , мм):

, мм):

от 5 до 10 или от 3 до 10 мм;

св. 10 до 20 мм;

св. 20 до 40 мм;

" 40 " 70 мм;

" 70 " 120 мм.

Таблица 1

Размер отверстий |

| |||||

контрольных сит, соответствующий размеру зерен, мм |

| для каждой фракции | для смеси фракций |

| 1,25 | |

Полный остаток на контрольном сите, % по массе | 90-100 | 30-80 | 40-70 | 0-10 | 0-0,5 | |

По согласованию между потребителем и изготовителем допускается выпуск щебня в виде смеси двух или трех смежных фракций, а также щебня фракций от 5 до 15, от 10 до 15, от 15 до 20 мм.

1.2.2. Зерновой состав каждой фракции или смеси фракций щебня должен соответствовать требованиям, указанным в табл.1.

По согласованию между потребителем и изготовителем допускается выпуск смеси фракций щебня с содержанием зерен размером свыше ![]() и менее

и менее ![]() до 20% по массе, с содержанием зерен размером менее 0,5

до 20% по массе, с содержанием зерен размером менее 0,5 ![]() не более 10% по массе. При этом в смеси фракций щебня с максимальным размером зерен 120, 70 и 40 мм не должно содержаться зерен размером свыше 1,5

не более 10% по массе. При этом в смеси фракций щебня с максимальным размером зерен 120, 70 и 40 мм не должно содержаться зерен размером свыше 1,5![]() , с максимальным размером зерен 20 и 10 мм - свыше 2

, с максимальным размером зерен 20 и 10 мм - свыше 2 ![]() .

.

1.2.3. Содержание примесей (пылевидных и глинистых частиц), определяемых отмучиванием, в щебне из слабо- и неактивного шлаков (см. п.1.5.2) не должно превышать 3% по массе, в щебне из активных и высокоактивных шлаков - не нормируется.

Содержание глины в комках в щебне из шлаков всех видов не должно быть более 0,25% по массе.

1.2.4. По форме зерен щебень из слабо- и неактивного шлака подразделяют на 3 группы в соответствии с требованиями, указанными в табл.2. Форма зерен щебня из активных и высокоактивных шлаков не нормируется.

Таблица 2

Группа щебня по форме зерен | Содержание зерен пластинчатой и игловатой формы, % по массе, не более | |||||

Кубовидная | 15 | |||||

Улучшенная | 25 | |||||

Обычная | 35 |

По согласованию между потребителем и изготовителем допускается выпуск щебня, содержащего более 35% зерен пластинчатой и игловатой формы, но не более 70%.

1.2.5. Щебень по прочности подразделяют на марки в соответствии с требованиями, указанными в табл.3.

Таблица 3

Потери массы при испытании, %, для щебня из шлаков | |||

Марка щебня по прочности | черной металлургии | цветной металлургии | фосфорных |

1200 | До 15 | До 10 | До 15 |

1000 | Св. 15 до 25 | Св. 10 до 15 | Св. 15 до 20 |

800 | " 25 " 35 | " 15 " 20 | " 20 " 25 |

600 | " 35 " 45 | " 20 " 25 | " 25 " 35 |

300 | " 45 " 55 | " 25 " 35 | - |

Марку щебня по прочности определяют в водонасыщенном состоянии по потере массы щебня при сжатии (раздавливании) в цилиндре.

1.2.6. Щебень по истираемости подразделяют на марки в соответствии с требованиями, указанными в табл.4.

Таблица 4

Марка щебня по истираемости | Потери массы при испытании, % |

ИI | До 25 |

ИII | Св. 25 до 35 |

ИIII | " 35 " 45 |

ИIV | " 45 " 60 |

1.2.7. Содержание слабых зерен в щебне должно соответствовать требованиям, указанным в табл.5.

Таблица 5

Содержание, % по массе, не более | |||

Марка щебня по прочности | слабых зерен в щебне из шлаков черной металлургии (в том числе боя огнеупорного кирпича и других примесей типа флюсов) | слабых зерен, в щебне из шлаков цветной металлургии | слабых пемзовидных зерен в щебне из фосфорных шлаков (средняя плотность зерен менее 2 г/см3) |

1200 | 5 | 5 | 5 |

1000 | 5 | 5 | 5 |

800 | 10 | 10 | 10 |

600 | 20 | 10 | 15 |

300 | 30 | 15 | Не нормируется |

1.2.8. Содержание в щебне металлических примесей, поддающихся ручной сортировке, не должно превышать 5% по массе.

1.2.9. Морозостойкость щебня характеризуют числом циклов замораживания и оттаивания, при котором потери щебня в массе не превышают установленных значений. По морозостойкости щебень подразделяют на следующие марки: Мрз 15, Мрз 25, Мрз 50, Мрз 100, Мрз 150, Мрз 200 и Мрз 300. Показатели морозостойкости щебня при испытании его замораживанием и оттаиванием должны соответствовать требованиям, указанным в табл.6.

Таблица 6

Показатели | Марка щебня по морозостойкости | ||||||

Мрз 15 | Мрз 25 | Мрз 50 | Мрз 100 | Мрз 150 | Мрз 200 | Мрз 300 | |

Число циклов | 15 | 25 | 50 | 100 | 150 | 200 | 300 |

Потеря в массе после испытания, %, не более | 10 | 10 | 5 | 5 | 5 | 5 | 5 |

Требования по морозостойкости к щебню из активных и высокоактивных шлаков не предъявляются.

1.3. Песок

1.3.1. Песок в зависимости от размера зерен, входящих в его состав, модуля крупности и полного остатка на сите с сеткой № 063 подразделяют на группы по крупности в соответствии с табл.7.

Таблица 7

Группа песка по крупности | Модуль крупности, | Полный остаток на сите № 063, % по массе |

Крупный | Св. 2,5 | Св. 45 |

Средний | " 2,0 до 2,5 | " 30 до 45 |

Мелкий | " 1,5 " 2,0 | " 10 " 30 |

Очень мелкий | " 1,0 " 1,5 | " 10 |

Примечания: | ||

1. Допускается выпуск очень мелкого песка с модулем крупности от 0,7 до 1,0 | ||

2. Если песок по модулю крупности относится к одной группе, а по полному остатку на сите с сеткой № 063 - к другой, то группу песка определяют по модулю крупности | ||

1.3.2. Содержание в песке из слабо- и неактивного шлаков зерен крупностью свыше 5 мм не должно быть более 15% и зерен крупностью свыше 10 мм - более 1% по массе, содержание зерен крупностью более 20 мм не допускается.

Содержание частиц размером менее 0,16 мм не должно превышать: в песке с модулем крупности свыше 2 - 10%, от 2 до 1,5 - 15% и менее 1,5 - 25% по массе.

Содержание зерен крупностью свыше 5 мм и частиц размером менее 0,16 мм в песке из активных и высокоактивных шлаков не нормируется.

1.3.3. Содержание глинистых частиц, определяемых при испытании на набухание, не должно превышать: в песке для асфальтобетона - 1% по массе; в песке для других видов дорожных работ, в том числе для приготовления готовых смесей, - 5% по массе.

1.3.4. Содержание в песке металлических примесей, поддающихся ручной сортировке, не должно превышать 3% по массе.

1.4. Готовые щебеночно-песчаные смеси

1.4.1. Готовые смеси состоят из песка и щебня.

1.4.2. Зерновой состав готовых смесей должен соответствовать требованиям, указанным в табл.8.

Таблица 8

Марка смеси | Максимальный размер зерен, | Плотный остаток, % по массе, на контрольных ситах с размером ячеек | |||||

мм | 1,5 | 1,25 |

| 0,5 | 5 мм | 0,16 мм | |

С0 | 120 | Не | 0-3 | 0-5 | 30-70 | 65-95 | 90-95 |

С1 | 70 | допус- | 0-5 | 0-20 | 20-60 | 65-85 | 90-95 |

С2 | 70 | кается | 0-5 | 0-20 | 10-35 | 40-75 | 90-95 |

С3 | 40 | 0-10 | 0-15 | 20-40 | 45-70 | 75-90 | |

С4 | 40 | 0-10 | 0-15 | 40-60 | 70-85 | 90-95 | |

С5 | 20 | 0-10 | 0-15 | 10-35 | 25-50 | 65-90 | |

С6 | 20 | 0-10 | 0-15 | 20-40 | 40-60 | 90-95 | |

С7 | 10 | 0-10 | 0-20 | 20-40 | - | 80-95 | |

Примечание. Для смеси С7 полный остаток на сите с ячейками размером 2,5 мм должен быть от 40 до 60 % по массе.

Содержание зерен крупностью менее 0,16 мм в готовых смесях из активных и высокоактивных шлаков не нормируется. По согласованию между изготовителем и потребителем в готовых смесях из активных и высокоактивных шлаков допускается содержание конгломерата (сцементированных зерен щебня) крупностью зерен смеси D-1,5 D до 15% по массе.

1.4.3. Щебень, входящий в состав готовых смесей, по содержанию глины в комках, прочности, истираемости, содержанию слабых зерен, в том числе боя огнеупорного кирпича, пемзовидных зерен (в щебне из фосфорных шлаков), морозостойкости, содержанию металлических примесей должен соответствовать требованиям, указанным в пп.1.2.3 и 1.2.5-1.2.9. Требования по прочности, истираемости и морозостойкости к щебню из активных и высокоактивных шлаков, входящему в состав готовых смесей, не предъявляются.

1.4.4. Форма зерен щебня, входящего в состав готовых смесей, не нормируется.

1.4.5. Песок, входящий в состав готовых смесей, по содержанию глинистых частиц и металлических примесей должен соответствовать требованиям, указанным в пп.1.3.3 и 1.3.4.

1.5. Шлаки - исходное сырье

1.5.1. Устойчивость структуры шлаков характеризуют потерей массы при испытании. По устойчивости структуры шлаки подразделяют в соответствии с табл.9.

Таблица 9

Устойчивость структуры | Потеря при испытании, % по массе |

Устойчивая УС1 | До 3 |

Среднеустойчивая УС2 | Св. 3 до 5 |

Слабоустойчивая УС3 | " 5 " 7 |

1.5.2. Активность шлаков характеризуют прочностью на сжатие образцов, изготовленных из молотого шлака. По активности шлаки подразделяют в соответствии с табл.10.

Таблица 10

Активность | Прочность на сжатие образцов из молотого шлака, МПа (кгс/см |

Высокоактивный ВА | Св. 5 (50) |

Активный А | " 2,5 (25) до 5 (50) |

Слабоактивный СА | " 1,0 (10) " 2,5 (25) |

Неактивный НА | Менее 1,0 (10) |

1.5.3. Шлаки не должны содержать посторонних загрязняющих примесей (строительного мусора, грунта, древесных остатков и др.).

1.5.4. Фосфорные шлаки не должны содержать Р![]() О

О![]() более 2% по массе.

более 2% по массе.

2. Правила приемки

2.1. Щебень, песок и готовые смеси, выпускаемые предприятием (заводом)-изготовителем, должны быть приняты отделом технического контроля этого предприятия. Предприятие (завод)-изготовитель должно гарантировать соответствие продукции требованиям настоящего стандарта.

2.2. Приемку щебня, песка и готовых смесей производят партиями, состоящими из щебня данной фракции (смеси фракций), песка одного модуля крупности или готовой смеси данной марки. Партией считают суточную выработку каждого вида указанной продукции.

2.3. Периодичность контроля должна отвечать требованиям, указанным в табл.11.

Таблица 11

Вид | Периодичность проверки и определяемая характеристика | |||

продукции | Ежесуточно | Раз в неделю | Раз в полугодие | Раз в год |

Щебень | Зерновой состав; содержание примесей, определяемое отмучиванием, в том числе глины в комках | Содержание слабых зерен, в том числе боя огнеупорного кирпича; содержание металлических примесей | Прочность; истираемость; форма зерен | Морозостойкость |

Песок | Зерновой состав; модуль крупности | Содержание глинистых частиц; содержание металлических примесей | - | - |

Готовая смесь | Зерновой состав | Содержание глинистых частиц в песчаной составляющей; содержание металлических примесей | Прочность щебня; истираемость щебня | Морозостойкость |

Шлак-исходное сырье | - | - | Устойчивость структуры; активность | - |

Примечание. Содержание глинистых частиц в песке и песчаной составляющей готовой смеси определяется методом набухания. | ||||

2.4. Определение марки по прочности, истираемости, морозостойкости, формы зерен щебня, активности и устойчивости структуры шлака производят также в каждом случае при изменении технологии производства или исходного сырья.

2.5. Контроль качества щебня, песка, смесей и шлака на предприятии-изготовителе производят путем испытания одной сменной средней пробы, отбираемой из потоков щебня, песка или готовых смесей.

2.5.1. Массу средней пробы устанавливают для щебня в зависимости от его крупности по ГОСТ 8269-76, песка - по ГОСТ 8735-75.

2.5.2. Масса средней пробы готовой смеси должна соответствовать табл.12.

Таблица 12

Максимальный размер зерен щебня в готовой смеси, мм | Масса средней пробы, кг, не менее |

10 | 50 |

20 | 50 |

40 | 100 |

70 | 200 |

120 | 200 |

2.5.3. Сменную среднюю пробу составляют из частичных проб по каждой технологической линии.

2.5.4. Частичные пробы на конвейере с лентой шириной менее 1000 мм отбирают путем периодического пересечения всей ширины потока, при котором отсекают весь материал, проходящий по конвейеру за время отбора пробы. По ширине конвейера, равной 1000 мм и более, пробы отбирают путем последовательного пересечения потока по частям. Частичные пробы отбирают с интервалом 1 ч.

2.5.5. Порядок отбора частичных проб на складах щебня и готовой смеси - по ГОСТ 8269-76, песка - по ГОСТ 8735-75.

2.5.6. Частичные пробы объединяют в среднюю пробу, характеризующую контролируемую партию.

Усреднение, сокращение и подготовку пробы к испытаниям производят для щебня и готовой смеси по ГОСТ 8269-76, для песка - по ГОСТ 8735-75.

2.5.7. Число частичных проб, отбираемых для контрольной проверки качества щебня, песка или готовой смеси по каждой парии, должно быть не менее указанного в табл.13.

Таблица 13

Объем партии, куб. м | Число частичных проб |

До 350 включ. | 10 |

Св. 350 до 700 " | 15 |

" 700 | 20 |

2.6. Для контрольной проверки качества щебня, песка готовой смеси и шлака, отгружаемых железнодорожным, водным и автомобильным транспортом, порядок и число отбираемых частичных проб должны соответствовать требованиям: для щебня и готовой смеси - ГОСТ 8267-82, для песка 8736-85.

2.7. По требованию потребителя предприятие-изготовитель должно определять и сообщать следующие показатели качества:

щебня - плотность (среднюю и насыпную), пористость, пустотность (объем межзерновых пустот), водопоглощение и влажность;

песка - плотность (среднюю и насыпную) и влажность;

готовой смеси - насыпную плотность и влажность.

3. Методы испытаний

3.1. Определение зернового состава, содержания примесей (метод отмучивания), в том числе глины в комках, формы зерен, марки по прочности, марки по истираемости, марки по морозостойкости, средней и насыпной плотности, пористости, пустотности, водопоглощения и влажности щебня производят по ГОСТ 8269-76.

3.2. Определение содержания слабых зерен и примесей металла

3.2.1. Аппаратура

Лабораторные весы общего назначения по ГОСТ 24104-80.

Лабораторная электропечь сопротивления (сушильный шкаф) по ГОСТ 13474-79.

Сита с отверстиями диаметром 5; 10; 20; 40 и 70 мм.

Магнит.

Слесарный молоток типа А массой 200 г по ГОСТ 2310-77.

3.2.2. Подготовка и проведение испытания

Щебень рассеивают на ситах на стандартные фракции. От каждой фракции берут навеску массой, указанной в табл.14.

Таблица 14

Размер фракций, мм | 5-10 | 10-20 | 20-40 | 40-70 | Св. 70 |

Масса навески, кг, не менее | 0,5 | 1,0 | 5,0 | 15,0 | 35,0 |

Навески высушивают до постоянной массы ![]() , насыпают в один слой и разделяют каждую фракцию на зерна шлака, зерна огнеупорного кирпича, зерна других примесей и примеси металла.

, насыпают в один слой и разделяют каждую фракцию на зерна шлака, зерна огнеупорного кирпича, зерна других примесей и примеси металла.

Допускается применение магнита для отбора в щебне примесей металла.

Содержание каждого из указанных выше видов примесей определяют отдельно по фракциям щебня.

Зерна боя огнеупорного кирпича и примесей типа флюсов относят к слабым зернам.

К слабым зернам относят зерна, которые разламываются руками и разрушаются от легких ударов молотка.

3.2.3. Обработка результатов

Отобранные из навески слабые зерна из шлаков, зерна огнеупорного кирпича, других примесей взвешивают и вычисляют их содержание ![]() в процентах по формуле

в процентах по формуле

![]()

где | масса слабых зерен каждого из выделенных видов, кг; |

| общая масса навески, кг. |

Общее содержание слабых зерен подсчитывают как сумму процентов содержания слабых зерен шлака, зерен боя огнеупорного кирпича и примесей типа флюсов.

По формуле (1) определяют содержание примесей металла.

Содержание слабых зерен и примесей металла вычисляют как среднее арифметическое результатов трех определений.

3.3. Зерновой состав, модуль крупности, среднюю и насыпную плотности и влажности песка определяют по ГОСТ 8735-75.

3.4. Определение содержания глинистых частиц в песке (включая песок смеси) методом набухания

3.4.1. Аппаратура и реактивы

Лабораторные весы общего назначения по ГОСТ 24104-80.

Сито с отверстиями диаметром 5 мм; сито с сеткой № 063 по ГОСТ 3584-73.

Стеклянные мерные цилиндрические сосуды вместимостью 100 мл по ГОСТ 1770-74, 2 шт.

Фарфоровая ступка по ГОСТ 9147-80.

Пестик с резиновым наконечником по ГОСТ 9147-80.

Хлорид кальция по ГОСТ 450-77, 5%-ный раствор.

3.4.2. Проведение испытания

Из средней пробы песка массой 1 кг, высушенной до постоянной массы и просеянной через сито с отверстиями диаметром 5 мм, берут навеску массой 200 г. Песок растирают в фарфоровой ступке пестиком с резиновым наконечником, просеивают через сито с сеткой № 063. Определяют содержание в песке зерен размером менее 0,63 мм - (А![]() ). Прошедшим через сито песком заполняют два стеклянных мерных цилиндра равными частями при постукивании по цилиндрам до тех пор, пока объем песка

). Прошедшим через сито песком заполняют два стеклянных мерных цилиндра равными частями при постукивании по цилиндрам до тех пор, пока объем песка ![]() в уплотненном состоянии не достигнет отметки 10 мл.

в уплотненном состоянии не достигнет отметки 10 мл.

Песок в каждом цилиндре вновь разрыхляют, вливают по 30 мл дистиллированной воды, тщательно перемешивают до полного исчезновения глины на стенках; вливают в сосуд в качестве коагулянта 10 мл 5%-ного раствора хлорида кальция и доливают сосуд дистиллированной водой до отметки 70 мл; тщательно перемешивают, доливают водой до отметки 100 мл и оставляют на 24 ч.

Затем замеряют объем ![]() , занимаемый песком. Приращение объема

, занимаемый песком. Приращение объема ![]() при набухании глинистых частиц на каждый 1 см

при набухании глинистых частиц на каждый 1 см![]() первоначального объема вычисляют с точностью до 0,01 по формуле

первоначального объема вычисляют с точностью до 0,01 по формуле

![]()

Приращение объема при набухании определяют как среднее арифметическое значение результатов двух параллельных испытаний.

Таблица 15

Приращение объема | Содержание глинистых частиц в зернах крупностью менее 0,63 мм, % |

1,50 | 17,0 |

1,45 | 16,43 |

1,40 | 15,87 |

1,35 | 15,35 |

1,30 | 14,74 |

1,25 | 14,17 |

1,20 | 13,85 |

1,15 | 13,03 |

1,10 | 12,46 |

1,05 | 11,90 |

1,00 | 11,33 |

0,95 | 10,76 |

0,90 | 10,20 |

0,85 | 9,63 |

0,80 | 9,06 |

0,75 | 8,50 |

0,70 | 7,93 |

0,65 | 7,36 |

0,60 | 6,80 |

0,55 | 6,23 |

0,50 | 5,66 |

0,45 | 5,09 |

0,40 | 4,53 |

0,35 | 3,96 |

0,30 | 3,39 |

0,25 | 2,83 |

0,20 | 2,26 |

0,15 | 1,70 |

0,12 | 1,36 |

0,10 | 1,13 |

По табл.15 находят соответствующее значениям приращения объема ![]() содержание глинистых частиц в зернах размером менее 0,63 мм

содержание глинистых частиц в зернах размером менее 0,63 мм ![]() .

.

3.4.3. Обработка результатов

Содержание глинистых частиц в песке ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

![]()

где | содержание в песке зерен размером менее 0,63 мм, %; |

| содержание глинистых частиц в зернах размером менее 0,63 мм, %. |

3.5. Определение содержания примесей металла в песке (включая песок готовых смесей)

3.5.1. Аппаратура

Лабораторные весы общего назначения по ГОСТ 24104-80.

Сито с сеткой № 016 по ГОСТ 3584-73 и сито с отверстиями диаметром 5 мм.

Лабораторная электропечь сопротивления (сушильный шкаф) по ГОСТ 13474-79.

Лупы.

Бинокулярный микроскоп типа МБС-1 или МБС-2 с увеличением не менее 10.

Магнит.

3.5.2. Подготовка и проведение испытания

Среднюю пробу песка массой 1 кг просеивают через сито с отверстиями диаметром 5 мм и на сите с сеткой № 016. Из остатка песка на сите с сеткой № 016 путем квартования отбирают навеску песка массой около 0,25-0,3 кг; песок промывают, высушивают до постоянной массы ![]() , затем рассыпают тонким слоем на стекле или бумаге и просматривают с помощью лупы или бинокулярного микроскопа, отбирая при этом тонкой иглой примеси металла.

, затем рассыпают тонким слоем на стекле или бумаге и просматривают с помощью лупы или бинокулярного микроскопа, отбирая при этом тонкой иглой примеси металла.

Допускается применение магнита для отбора в песке намагничивающихся примесей металла.

Отобранные примеси металла взвешивают ![]() и вычисляют их содержанием

и вычисляют их содержанием ![]() в процентах по формуле (1).

в процентах по формуле (1).

3.6. Зерновой состав, насыпную плотность, влажность готовой смеси определяют по ГОСТ 8269-79 (зерновой состав - по методике определения зернового состава нефракционированного гравия).

3.7. Показатели физико-механических свойств смеси фракций щебня или готовых смесей определяют путем расчета как средневзвешенное значение результатов определения показателей стандартных фракций, входящих в состав смеси фракций щебня или показателей щебня и песка, входящих в состав готовых смесей.

3.8. Определение устойчивости структуры шлаков против всех видов распада

3.8.1. Аппаратура

Лабораторная электропечь сопротивления (сушильный шкаф) по ГОСТ 13474-79.

Электрический автоклав на 0,2 МПа (2 ати), вертикальный или горизонтальный.

Лабораторные весы общего назначения по ГОСТ 24104-80.

Набор сит с отверстиями диаметром 5, 10, 20 и 40 мм.

Сосуд для погружения проб щебня в дистиллированную воду.

Металлическая щетка.

Мешочки из плотной ткани. Формы из оцинкованной жести с круглыми отверстиями диаметром не более 3 мм.

Отбирают по две навески щебня объемом каждая не менее: для фракций с максимальным размером зерен до 20 мм - 1 л; до 40 мм - 2 л; свыше 40 мм - 5 л. Щебень промывают, очищают от рыхлых частиц и пыли, высушивают до постоянной массы. Определяют массу щебня в каждой навеске ![]() . Каждую навеску щебня испытывают отдельно.

. Каждую навеску щебня испытывают отдельно.

3.8.2. Проведение испытания

Щебень помещают в мешочки (или формы) и погружают в сосуд с дистиллированной водой на 30 сут.

По истечении указанного срока щебень вынимают из воды, дают ей стечь, помещают в формы и ставят в автоклав. В течение 30 мин давление в автоклаве постепенно поднимают до 0,2 МПа (2 ати). При этом давлении щебень выдерживают 6 ч, после чего давление в течение 20 мин постепенно снижают до атмосферного.

Навески щебня вынимают из автоклава, каждую в отдельности промывают, высушивают до постоянной массы, просеивают через сито с отверстиями диаметром, соответствующим диаметру испытываемой фракции, щебня. Определяют массу остатка на сите ![]() .

.

Допускается замена испытания в автоклаве кипячением в бачке в течение 10 ч по ГОСТ 9758-77 (разд.18).

3.8.3. Обработка результатов

Потери в массе ![]() в процентах с точностью до 0,1% вычисляют по формуле

в процентах с точностью до 0,1% вычисляют по формуле

![]()

где | масса навески до испытания, г; |

| масса навески после испытания, г. |

Потери в массе щебня, состоящего из смеси нескольких фракций, ![]() определяют по формуле

определяют по формуле

![]()

где | число фракций, входящих в состав смеси; |

| потери данной фракции, %, по массе; |

| содержание данной фракции, % по массе. |

За результат принимают среднее арифметическое значение двух параллельных определений.

3.9. Определение активности шлака

3.9.1. Аппаратура

Лабораторная шаровая мельница, вибромельница или барабан с металлическими шарами.

Пневматический поверхностемер типа ПСМ-2 по ГОСТ 8736-85.

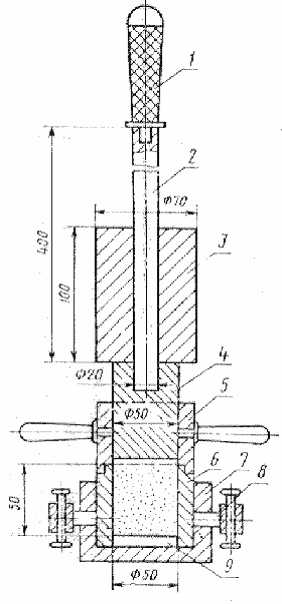

Малый прибор Союздорнии для стандартного уплотнения (см. чертеж).

Гидравлический пресс с усилием 5-50 т.

Лабораторная электропечь сопротивления (сушильный шкаф) по ГОСТ 13474-79.

Лабораторная мешалка.

Лабораторные весы общего назначения по ГОСТ 24104-80.

Сито с отверстиями размером 0,071 мм по ГОСТ 3584-73.

Сферическая фарфоровая или металлическая чаша.

Ванна для хранения образцов с водным замком.

Мастерок.

3.9.2. Подготовка и проведение испытания

Среднюю пробу шлака массой 5 кг высушивают до постоянной массы и размалывают в шаровой мельнице, вибромельнице или барабане с металлическими шарами с тем, чтобы остаток на сите с размером отверстий 0,071 мм составлял 6-10% или удельная поверхность была равна (3000±100) см2/г. Удельная поверхность определяется в приборе ПСМ-2 с вставленным в гильзу прибора пустотелым вкладышем длиной 120 мм. Размолотый шлак выдерживают в воздушно-сухих условиях в течение 1 сут.

Определение активности шлака производят на образцах-цилиндрах, изготовленных из шлаковой смеси максимальной средней плотности. Максимальную среднюю плотность смеси получают путем подбора при оптимальном количестве добавляемой воды.

Для определения оптимального количества воды, обеспечивающего максимальную плотность смеси, отбирают навеску размолотого шлака массой 720-750 г, добавляют воды в количестве 6-8% от массы шлака и тщательно перемешивают мастерком в сферической чаше в течение 5 мин. Чашу предварительно протирают влажной тканью. Из приготовленной смеси отбирают контрольную навеску и определяют фактическую влажность, после чего из смеси формуют 3 образца диаметром и высотой 50 мм в малом приборе Союздорнии для стандартного уплотнения. Образцы уплотняют 40 ударами гири массой 2,5 кг, падающей с высоты 30 см. После уплотнения плунжер и насадку осторожно снимают, тщательно срезают ножом излишки смеси. Сразу после изготовления образцы освобождают из формы и взвешивают с точностью до 0,1 г. Подготовку шлаковой смеси, изготовление образцов и взвешивание повторяют несколько раз, каждый раз увеличивая количество воды на 2%.

Воду прекращают добавлять после получения ряда показателей средней плотности скелета, значения которых закономерно снижаются с каждым последующим определением.

Для определения оптимальной влажности и максимальной средней плотности для каждой серии образцов (различной влажности) вычисляют среднюю плотность скелета образца (без воды). Среднюю плотность скелета ![]() образца определяют по формуле

образца определяют по формуле

![]()

где | фактическая влажность смеси, % от массы сухого молотого шлака; | |

| средняя плотность образцов, г/см3, определяемая по формуле | |

| ||

где | масса образца при данной влажности (средней из трех образцов), г; | |

| объем образцов, см3. | |

По результатам определений средней плотности скелета образцов строят график, откладывая по оси ординат значения средней плотности скелета образца ![]() , а по оси абсцисс - фактическую влажность. Наивысшая точка полученной кривой соответствует оптимальной влажности и максимальной средней плотности образцов.

, а по оси абсцисс - фактическую влажность. Наивысшая точка полученной кривой соответствует оптимальной влажности и максимальной средней плотности образцов.

Для определения прочности образцы изготовляют из шлаковой смеси с оптимальной влажностью и максимальной плотностью. Для этого в молотый шлак вводят в количестве, соответствующем оптимальной влажности и максимальной плотности, воду, перемешивают в течение 2,5 мин в лабораторной мешалке. При отсутствии мешалки шлак с водой перемешивают мастерком в сферической чаше в течение 10 мин.

Из шлаковой смеси (3 кг) изготовляют по указанной выше методике при помощи малого прибора Союздорнии для стандартного уплотнения 10 образцов-цилиндров высотой и диаметром 50 мм. Допускается уплотнять образцы также на прессе при давлении 20 МПа (200 кгс/см2), обеспечивающем плотность образца, равную плотности, получаемой на приборе стандартного уплотнения с выдержкой в течение 3 мин. Отклонение фактической влажности смеси допускается до ± 0,5% оптимальной.

Образцы хранят 7 суток на воздухе при температуре 18-20°С, измеряют штангенциркулем, затем помещают на 18 суток в камеру с влажностью не менее 95% и после этого в течение 2 сут насыщают водой.

Насыщенные водой образцы в возрасте 28 сут испытывают на гидравлическом прессе, повышая давление на 0,3-0,5 МПа (3-5 кгс/см2) в секунду до разрушения образцов.

3.9.3. Обработка результатов

Предел прочности образца ![]() вычисляют с точностью до 0,1 МПа (1 кгс/см2) по формуле

вычисляют с точностью до 0,1 МПа (1 кгс/см2) по формуле

![]() МПа или

МПа или ![]() кгс/см2, (8)

кгс/см2, (8)

где | разрушающее усилие пресса, Н (кгс); |

| площадь поперечного сечения образца, см2. |

1 - рукоятка; 2 - направляющий стержень; 3 - гиря;

4 - плунжер; 5 - направляющий насадный цилиндр;

6 - разъемный цилиндр; 7 - подстаканник;

8 - закрепляющие винты;

9 - металлическая пластинка

За показатель активности принимают предел прочности при сжатии, вычисленный как среднее арифметическое значение результатов испытания десяти образцов.

Примечание. Допускается определение активности производить на образцах,изготовленных из смеси с водошлаковыми отношениями 0,12; 0,14 и 0,16.Из каждой смеси готовят 10 образцов.

За показатель активности в этом случае принимают наибольший из трех средних пределов прочности при сжатии 10 образцов.

4. Маркировка, транспортирование и хранение

4.1. Предприятие-изготовитель должно сопровождать каждую отгружаемую партию щебня, песка и готовой смеси документом установленной формы, в котором указывают:

наименование и адрес предприятия-изготовителя;

номер и дату выдачи документа;

наименование и адрес потребителя;

номер вагона, автомобиля или судна и номера накладных;

номер партии, наименование и количество материала в партии;

крупность материала;

активность шлака;

устойчивость структуры шлака;

содержание пылевидных и глинистых частиц в щебне;

марку щебня по прочности;

марку щебня по истираемости;

марку щебня по морозостойкости;

содержание слабых зерен, в том числе боя огнеупорного кирпича;

группу щебня по форме зерен;

зерновой состав песка;

модуль крупности песка;

содержание глины в песке (включая и песка, входящего в состав смеси);

зерновой состав готовой смеси;

обозначение настоящего стандарта.

4.2. Щебень, песок и готовые смеси допускается перевозить транспортными средствами любого вида навалом согласно действующим правилам перевозки грузов и Техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения, правилам перевозки грузов автомобильным и водным транспортом.

4.3. При транспортировании и хранении не допускается смещение щебня, песка и готовых смесей разного состава, а также щебня, имеющего различные марки по прочности и истираемости.

4.4. Щебень, песок и готовые смеси транспортируют и хранят в условиях, предохраняющих их от загрязнения.

С вводом в действие с 01.07.98 стандарта ГОСТ 8269.0-97 "Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний", постановление Государственного комитета РФ по жилищной и строительной политике N 18-1 от 06.01.98 отменяет на территории РФ с 01.07.98 действие ГОСТ 3344-83 "Щебень и песок шлаковые для дорожного строительства. Технические условия" в части методов физико-механических испытаний.

Информация о частичной отмене опубликована в ИУС N 6 1998 г.

1. Технические требования

2. Правила приемки

3. Методы испытаний

Чертеж

4. Маркировка, транспортирование и хранение