ГОСТ 286-82

УДК 696.133:621.643.25:006.354 Группа Ж21

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ КЕРАМИЧЕСКИЕ

КАНАЛИЗАЦИОННЫЕ

Технические условия

Ceramic sewers pipes. Specifications

ОКП 57 5510

Дата введения 1983-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 26 апреля 1982 г. № 105

ВЗАМЕН ГОСТ 286-74

ПЕРЕИЗДАНИЕ. Октябрь 1991 г.

Настоящий стандарт распространяется на керамические трубы, предназначенные для строительства безнапорных сетей канализации, транспортирующих промышленные, бытовые и дождевые неагрессивные и агрессивные сточные воды.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

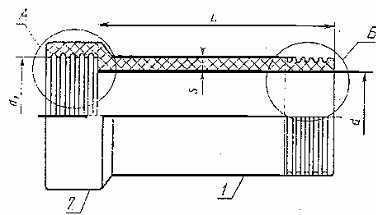

1.1. Конструкция, размеры и предельные отклонения размеров труб должны соответствовать указанным на черт. 1 и в табл. 1.

Керамическая канализационная труба

1 - ствол трубы; 2 - раструб трубы; 3 - внешнее плечико раструба;

4 - внутреннее плечико раструба

Черт. 1

Таблица 1

мм

Ствол трубы | Раструб трубы | Номинальная толщина стенки | |||||

Внутренний диаметр d | Номинальная длина L (пред.откл. | Номинальная длина нарезки l | Внутренний диаметр d1 | Номинальная глубина l1 (пред.откл. | ствола и раструба S (пред.откл. | ||

Номин. | Пред.откл. | (20) | (пред.откл. (5) | Номин. | Пред. откл. | (5) | (4) |

150 | (7 | 224 | (7 | 19 | |||

200 | 60 | 282 | 60 | 20 | |||

250 | (9 | 340 | (9 | 22 | |||

300 | (10 | 1000; 1100; | 398 | (10 | 27 | ||

350 | 1200; 1300; | 456 | 28 | ||||

400 | 1400; 1500 | 510 | 30 | ||||

450 | (11 | 70 | 568 | (11 | 70 | 34 | |

500 | 622 | 36 | |||||

550 | 678 | 39 | |||||

600 | (12 | 734 | (12 | 41 | |||

Примечание. По соглашению между потребителем и предприятием-изготовителем допускается изготовление труб иной длины.

1.2. Условное обозначение керамической канализационной трубы в технической документации и при заказе должно состоять из слова "Труба", внутреннего диаметра и длины ствола трубы в сантиметрах и обозначения настоящего стандарта.

Пример условного обозначения керамической канализационной трубы с внутренним диаметром ствола 150 мм и длиной 1200 мм:

Труба 15-120 ГОСТ 286-82

То же, трубы с внутренним диаметром ствола 400 мм и длиной 1500 мм:

Труба 40-150 ГОСТ 286-82

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы следует изготовлять в соответствии с требованиями настоящего стандарта по технологическим инструкциям, утвержденным в установленном порядке.

2.2. Трубы на наружной стороне конца ствола и на внутренней стороне раструба должны иметь нарезку не менее чем из пяти канавок глубиной не менее 2 мм.

На отдельных участках допускается уменьшение глубины нарезки до 1 мм при условии, что суммарная длина канавок такой глубины не превышает 50 мм.

2.3. Овальность ствола и раструба труб не должна превышать значений предельных отклонений от размеров их диаметров.

2.4. Конусность раструба по его внутреннему диаметру не должна превышать 8 мм.

2.5. На наружной поверхности раструба допускаются упрочняющие продольные ребра в виде утолщений, форму и число которых определяет предприятие-изготовитель.

2.6. Отклонение от прямолинейности труб на 1 м длины ствола не должно превышать:

11 мм -при диаметре 150-250 мм;

9 мм " " 300-600 мм.

Отклонение от прямолинейности труб высшей категории качества на 1 м длины ствола не должно превышать:

8 мм -при диаметре 150-250 мм;

7 мм " " 300-600 мм.

2.7. Отклонение от перпендикулярности плоскости торцов труб к их осям не должно превышать:

4 мм -при диаметре 150-300 мм;

10 мм " " 350-600 мм.

2.8. Трубы на 1 м длины ствола должны выдерживать без разрушения внешнюю нагрузку не менее:

20 кН (~2000 кгс) -при диаметре 150-250 мм;

25 кН (~2500 кгс) " " 300-450 мм;

30 кН (~3000 кгс) " " 500-600 мм.

Трубы высшей категории качества на 1 м длины ствола должны выдерживать без разрушения внешнюю нагрузку не менее:

24 кН (~2400 кгс) -при диаметре 150-250 мм;

32 кН (~3200 кгс) " " 300-450 мм;

35 кН (~3500 кгс) " " 500-600 мм.

2.9. Трубы должны быть водонепроницаемыми и выдерживать внутреннее гидравлическое давление не менее 0,15 МПа (~1,5 кгс/кв.см).

2.10. Водопоглощение труб не должно превышать 8%, а труб высшей категории качества - 7,5%.

2.11. Внутренняя и наружная поверхности труб должны быть покрыты химически стойкой глазурью.

2.12. Кислотостойкость труб должна быть не менее 93%, а труб высшей категории качества - не менее 94%.

2.13. Трубы при простукивании металлическим молоточком массой примерно равно 200 г должны издавать чистый недребезжащий звук.

2.14. По показателям внешнего вида поверхности труб должны удовлетворять требованиям, указанным в табл.2.

Общее число видов показателей на одной трубе не должно быть более 4 шт., а на трубе высшей категории качества - 3 шт.

Примечание. Приведенные в таблице в скобках значения распространяются на трубы высшей категории качества.

Таблица 2

Наименование показателя | Норма на одну трубу |

Не покрытые глазурью небольшие участки: | |

на внутренней поверхности | Не допускаются общей площадью более 1% |

на наружной поверхности | Не допускаются общей площадью более 5% |

Посечки | Не допускаются, если имеют характер сетки |

Несквозные трещины шириной более 1 мм на плечике раструба | Не допускаются на внутренней стороне длиной более полуторной ширины плечика в количестве более 3 шт. |

Трещины на торцах трубы: | |

несквозные (не проходящие через всю толщину стенки трубы) | Не допускаются шириной более 1,5 мм на трубах диаметром 150-250 мм и более 2,0 мм на трубах диаметром 300-600 мм, выходящие на нарезку, в количестве более 3 шт. |

сквозные (проходящие через всю толщину стенки трубы) | Не допускаются шириной более 1,5 мм на трубах диаметром 150-250 мм и более 2,0 мм на трубах диаметром 300-600 мм, выходящие на нарезку, в количестве более 2 шт. |

Отдельные выплавки и инородные поверхностные включения: | |

на внутренней поверхности | Не допускаются длиной более 10 (8) мм, глубиной более 4 (3) мм |

на наружной поверхности | Не допускаются длиной более 15 (10) мм, глубиной более 4 (3) мм |

Пузыри (вздутия) на внутренней поверхности ствола | Не допускаются высотой более 3 мм в количестве более 3 шт. |

Отбитости на торцах трубы с внутренней и наружной сторон и на ребрах плечика | Не допускаются: глубиной более 1/3 (1/4) толщины стенки трубы; длиной более 2/3 (1/2) длины нарезки для раструба и 1/2 длины нарезки для ствола трубы; шириной более 1/8 (1/10) длины окружности трубы на торцах труб всех диаметров и на плечике раструба труб диаметром 150-300 мм и более 1/6 (1/8) длины окружности на плечике раструба труб диаметром 350-600 мм |

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемка и поставка труб производится партиями. В состав партии входят трубы одинакового диаметра и длины. Размер партии устанавливается в количестве не более 4000 труб.

3.2. Для проверки соответствия труб требованиям настоящего стандарта предприятие-изготовитель проводит приемочный контроль.

3.3. При приемочном контроле проверке на соответствие требованиям пп.2.13 и 2.14 подвергают 50 труб, отбираемых от партии методом случайного отбора. Из числа труб, признанных годными по показателям, изложенным в указанных пунктах, подвергают проверке на соответствие требованиям:

пп.1.1; 2.2-2.4; 2.6 и 2.7 - 20 труб;

пп.2.8-2.10 - по 3 трубы;

п.2.12 - 2 трубы.

Для проверки соответствия труб требованиям пп.2.10 и 2.12 допускается использовать куски труб после проверки их на соответствие требованиям п.2.8.

3.4. Если при приемочном контроле на соответствие требованиям пп.2.8-2.10 и 1.12 хотя бы одна труба или по пп.1.1; 2.2-2.4; 2.6; 2.7; 2.13 и 2.14 более 4% труб по какому-либо показателю не будут удовлетворять требованиям настоящего стандарта, то производят повторную проверку по этому показателю удвоенного числа труб, отбираемых из той же партии.

При неудовлетворительных результатах повторной проверки на соответствие требованиям пп.2.8-2.10 и 2.12 партия труб приемке не подлежит. Если при повторной проверке на соответствие требованиям пп.1.1; 2.2-2.4; 2.6; 2.7; 2.13 и 2.14 более 4% труб по какому-либо показателю не будут удовлетворять требованиям настоящего стандарта, то допускается их поштучная приемка с проверкой показателей, по которым были получены неудовлетворительные результаты.

3.5. Если в партии труб высшей категории качества хотя бы одна труба не будет удовлетворять требованиям пп.2.8-2.10 и 2.12 или более 2% труб не будут удовлетворять требованиям пп.1.1; 2.2-2.4; 2.6; 2.7; 2.13 и 2.14, то партия труб приемке по высшей категории качества не подлежит и их дальнейшую проверку осуществляют в соответствии с п.3.4.

3.6. Потребитель имеет право производить контрольную проверку труб по любому показателю качества, соблюдая порядок отбора труб, приведенный в пп.3.3-3.5, и применяя методы контроля, указанные в разд.4.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Длину ствола труб (п.1.1) измеряют рулеткой по ГОСТ 7502-89.

4.2. Внутренние диаметры ствола и раструба трубы (п.1.1) определяют как среднее арифметическое значение результатов двух измерений их диаметров линейкой по ГОСТ 427-75 в двух перпендикулярно расположенных направлениях. При этом результат каждого измерения не должен превышать допускаемого отклонения.

4.3. Глубину раструба трубы (п.1.1) измеряют линейкой по ГОСТ 427-75 или штангенциркулем по ГОСТ 166-89.

4.4. Толщину стенок ствола и раструба трубы (п.1.1) измеряют штангенциркулем по ГОСТ 166-89.

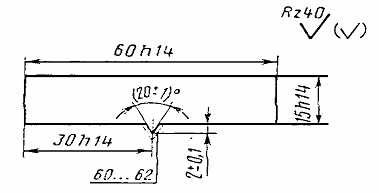

4.5. Глубину канавок (п.2.2) измеряют штангенциркулем по ГОСТ 166-89 или шаблоном, конструкция которого приведена в рекомендуемом приложении.

4.6. Овальность ствола и раструба труб (п.2.3) определяют как разность между наибольшими и наименьшими их внутренними диаметрами, измеренными линейкой по ГОСТ 427-75.

4.7. Конусность внутреннего диаметра раструба трубы (п.2.4) измеряют в его начале и конце нутромером по ГОСТ 9244-75 и линейкой по ГОСТ 427-75.

За значение конусности принимают разность значений результатов измерений.

4.8. Отклонение от прямолинейности ствола трубы (п.2.6) определяют измерением линейкой по ГОСТ 427-75 размера наибольшего зазора между поверхностью трубы и ребром приложенной к ней металлической линейки длиной 1 м.

4.9. Отклонение от перпендикулярности плоскости торцов труб к их осям (п.2.7) определяют измерением линейкой по ГОСТ 427-75 размера наибольшего зазора между торцом ствола трубы и стороной приложенного к ней угольника по ГОСТ 3749-77 или шаблона.

Сторона угольника или шаблона, прикладываемая к стволу трубы, должна быть равна длине ствола до раструба и соприкасаться с трубой не менее чем в двух точках, а длина другой стороны угольника или шаблона должна быть не менее наружного диаметра ствола трубы.

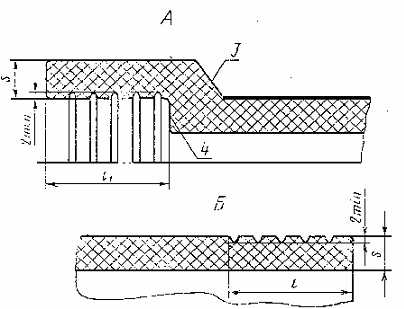

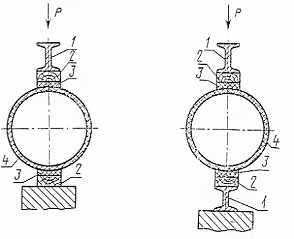

4.10. Прочность труб против воздействия внешней нагрузки (п.2.8) проверяют при помощи пресса следующим образом.

К верхней опорной подушке пресса прикрепляют двутавровую балку, к нижней полке которой присоединяют брусок из дерева твердых пород сечением 100Х60 мм, длиной не менее длины ствола проверяемой трубы.

Если нижняя опорная подушка пресса длиннее ствола проверяемой трубы, то на нее накладывают деревянный брусок таких же размеров, как у верхней опорной подушки (черт. 2а).

Если нижняя опорная подушка пресса короче ствола проверяемой трубы, то к ней, так же как и к верхней опорной подушке, прикрепляют двутавровую балку, на которую укладывают брусок из дерева твердых пород сечением 100Х60 мм, длиной не менее длины ствола проверяемой трубы (черт.2б).

Для равномерной передачи давления под верхний и на нижний бруски укладывают на всю длину ствола трубы полосу из войлока или мягкой резины шириной 100 мм, толщиной 8-10 мм и между ними помещают проверяемую трубу.

Затем включают пресс и равномерно, непрерывно повышают нагрузку до разрушения трубы.

Значение разрушающей нагрузки G в кН (кгс) на 1 м длины трубы вычисляют по формуле

![]() ,

,

где P - разрушающая нагрузка, кН (кгс);

l - длина ствола трубы, м.

1 - двутавровая балка; 2 - деревянный брусок;

3 - резиновая или войлочная прокладка; 4 - испытуемая труба

Черт.2

За окончательный результат принимают среднее арифметическое значение результатов проверок трех труб. При этом значения разрушающих нагрузок для каждой трубы должны превышать значения нагрузок для труб соответствующих диаметров, указанных в п.2.8.

4.11. Прочность труб против воздействия внутреннего гидравлического давления и их водонепроницаемость (п.2.9) проверяют давлением 0,15 МПа (~1,5 кгс/кв.см) по ГОСТ 473.9-81 со следующим изменением.

Время выдержки труб под давлением должно быть не менее 5 мин.

4.12. Водопоглощение труб (п.2.10) проверяют по ГОСТ 473.3-81 на образцах, откалываемых по одному от раструба, середины и конца ствола каждой проверяемой трубы.

За значение водопоглощения труб проверяемой партии принимают среднее арифметическое значение водопоглощения всех образцов; при этом водопоглощение отдельных образцов не должно превышать 9%, а образцов от труб высшей категории качества - 8%.

4.13. Кислотостойкость труб (п.2.12) проверяют по ГОСТ 473.1-81.

4.14. Трубы по показателям внешнего вида (п.2.14) проверяют визуально без применения увеличительных приборов с расстояния 1 м при естественном или искусственном освещении не менее 200 лк; при этом трещины и посечки измеряют линейкой по ГОСТ 427-75 и щупом по ТУ 2-034-225-87, выплавки, инородные включения, пузыри (вздутия) и отбитости - линейкой по ГОСТ 427-75.

Выплавки, инородные включения, пузыри (вздутия) измеряют по наибольшей их длине; глубину отбитостей - по их максимальному перпендикуляру к торцу трубы или плечику раструба, длину и ширину отбитостей - по их наибольшим размерам.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

И ХРАНЕНИЕ

5.1. На наружной поверхности раструба или ствола трубы должен быть нанесен товарный знак предприятия-изготовителя, а на трубах высшей категории качества также изображение государственного Знака качества, присваиваемого в порядке, установленном Госстандартом СССР.

5.2. Трубы, отгружаемые потребителю предприятием-изготовителем, должны сопровождаться паспортом, в котором указывают:

наименование министерства или ведомства, в систему которого входит предприятие-изготовитель;

наименование предприятия-изготовителя, его товарный знак и адрес;

номер партии;

дату изготовления;

число труб;

условное обозначение трубы;

результаты проверки;

обозначение настоящего стандарта.

Паспорт на трубы высшей категории качества должен содержать изображение государственного Знака качества, присваиваемого в порядке, установленном Госстандартом СССР.

5.3. Трубы для их транспортирования упаковывают в специальные контейнеры предприятия-изготовителя или потребителя.

Транспортирование неупакованных труб допускается производить по соглашению между предприятием-изготовителем и потребителем.

Трубы, транспортируемые в районы Крайнего Севера и труднодоступные районы, упаковывают в соответствии с требованиями ГОСТ 15846-79.

5.4. Трубы транспортируют в крытых или открытых вагонах, цельнометаллических полувагонах, трюмах и на палубах судов, а также на автомашинах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

5.5. Контейнеры в транспортном средстве устанавливают вплотную рядами в продольном направлении по всей площади средства и высотой не более двух рядов.

5.6. При транспортировании в железнодорожных вагонах без упаковки трубы укладывают вдоль вагона горизонтальными рядами в штабели, разделенными между собой деревянными щитами. На пол под каждый штабель укладывают по два деревянных бруска или пучка из отходов древесины сечением, исключающим касание трубами пола вагона. К торцовым стенкам вагона ставят деревянные щиты для предохранения торцов труб крайних штабелей от соприкосновения с металлическими частями вагона. В свободное пространство между штабелями закладывают дополнительно щиты или щиты между штабелями расклинивают деревянными брусками.

При отгрузке труб в цельнометаллическом полувагоне вдоль их стенок дополнительно устанавливают вертикально на каждый штабель по два деревянных бруска сечением, исключающим касание трубами стенок полувагона.

Высоту штабелей принимают исходя из условия, чтобы давление на нижний ряд не превышало значений, указанных в п.2.8.

5.7. При перевозке водным транспортом трубы укладывают горизонтальными рядами и укрепляют так, чтобы при толчках они не раскатывались и не ударялись одна о другую и о стенки судна.

5.8. При перевозке автомобильным транспортом трубы устанавливают вертикально, при этом должны быть приняты меры по предохранению труб от механических повреждений.

5.9. Погрузку труб на транспортные средства и их выгрузку следует производить, соблюдая меры предосторожности, исключающие повреждение труб и транспортного средства.

5.10. Трубы хранят на складах, под навесами или на открытых площадках раздельно по типоразмерам, уложенными в контейнеры или в штабели. Штабели для их большей устойчивости укрепляют упорами, под нижний ряд труб подкладывают деревянные подкладки. Высоту штабеля принимают, исходя из условия, предусмотренного требованиями п.5.6, но во всех случаях она не должна превышать 1,5 м.

ПРИЛОЖЕНИЕ

Рекомендуемое

Шаблон для измерения глубины канавок

Материал - сталь У8-У10 по ГОСТ 1435-90 толщиной 2-3 мм.

СОДЕРЖАНИЕ

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

Керамическая канализационная труба

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3. ПРАВИЛА ПРИЕМКИ

4. МЕТОДЫ КОНТРОЛЯ

Чертеж 2

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ПРИЛОЖЕНИЕ. Шаблон для измерения глубины канавок